いいえ、すべてのグラファイト発熱体が同じというわけではありません。それらはすべてグラファイト製ですが、材料の特定のグレード、その製造プロセス、および最終的な設計によって、性能、寿命、および用途の適合性に大きな違いが生じます。これらの区別は、真空炉のような高温環境で効率と信頼性を確保するために不可欠です。

グラファイト発熱体の選択は、一般的な部品を選ぶことではなく、精密な工学的な選択です。適切な発熱体は、材料の特性(純度や密度など)と物理的設計が、アプリケーションの特定の温度、雰囲気、およびプロセス要件に適合している必要があります。

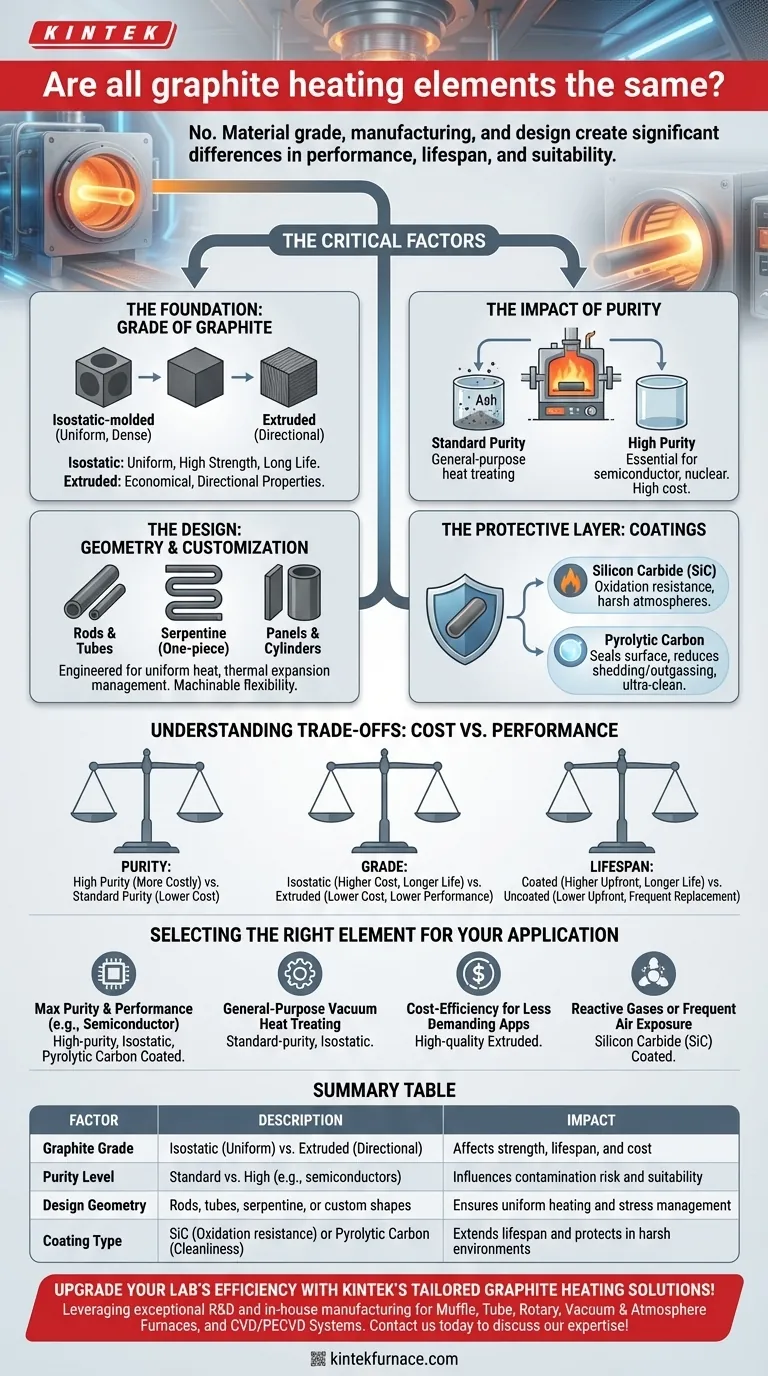

グラファイト素子を区別する重要な要因

あるグラファイト素子が他のものと異なる理由を理解するには、その材料科学と物理的構造におけるいくつかの主要な変数に焦点を当てる必要があります。これらの要因は、電気抵抗率、機械的強度、および耐薬品性に直接影響を与えます。

基礎:グラファイトのグレード

ベースとなる材料自体が最初の差別化のポイントです。グラファイトは、この目的のために主に2つのグレードに分類されます。

等方性成形グラファイトは、グラファイト粉末をあらゆる方向から均一にプレスすることによって作成されます。これにより、高度に均一で緻密な材料が得られ、均一な特性、優れた強度、長い耐用年数を持ち、最も要求の厳しいアプリケーションに最適です。

押し出し成形グラファイトは、グラファイトペーストをダイから押し出すことによって形成されます。このプロセスはより経済的ですが、材料に方向性のある粒状特性が生じるため、その強度と導電性は配向によって異なる場合があります。

純度の影響

発熱体用のグラファイトは、灰などの不純物を除去するために高温精製プロセスを経ます。純度レベルは重要な仕様です。

標準的な純度グレードは、多くの汎用熱処理および焼結アプリケーションに適しています。

高純度グレードは、半導体製造や原子力アプリケーションなど、発熱体からの微量な汚染物質でさえ製品やプロセスを台無しにする可能性がある業界にとって不可欠です。

設計:形状とカスタマイズ

加工可能な材料であるグラファイトは、非常に柔軟な設計が可能です。素子は、特定の炉のホットゾーンの性能を最適化するために、さまざまな形状に加工できます。

一般的な設計には、単純なロッドやチューブ、複雑な蛇行(一体型)素子、および多部品のパネルや円筒の配置が含まれます。形状は、均一な熱分布を確保し、機械的応力を引き起こすことなく熱膨張に対応するように設計されています。

保護層:コーティング

性能と寿命を向上させるために、グラファイト素子には他の材料でコーティングすることができます。これは、酸化や化学的攻撃から保護するために特に重要です。

炭化ケイ素(SiC)コーティングは、素子の耐酸化性を劇的に高める一般的な選択肢であり、完全ではない真空や反応性ガスを含む雰囲気での運転を可能にします。

熱分解炭素コーティングも、グラファイトの表面多孔性を密閉するために適用できます。これにより、粒子の脱落やガス放出が減少し、超クリーンな環境では不可欠です。

トレードオフの理解:コスト vs 性能

適切な発熱体を選択するには、技術的要件と予算のバランスを取る必要があります。あるアプリケーションにとって理想的な選択肢が、別のアプリケーションでは不必要に高価になったり、性能が低かったりする場合があります。

純度はコストを伴う

高純度および超高純度レベルを達成するために必要な集中的な炉プロセスは、かなりのコスト増につながります。半導体プロセス用の素子は、一般的な金属熱処理に使用されるものよりも大幅に高価になる可能性があります。

等方性グラファイト vs 押し出し成形グラファイト

等方性グラファイトは優れた性能、均一性、および長い寿命を提供しますが、初期費用は高くなります。重要度の低いアプリケーションや予算が厳しいアプリケーションでは、押し出し成形グラファイトは、その方向性のある特性が設計で考慮されていれば、効果的かつ経済的なソリューションを提供できます。

寿命のジレンマ:コーティングの有無

コーティングされた素子は、特に完全な真空が常に維持されない環境では、寿命において明確な利点があります。ただし、この追加の保護には初期費用が増加します。コーティングされていない素子はより単純で安価ですが、酸化条件下にさらされると、より頻繁な交換が必要になる場合があります。

アプリケーションに適した素子の選択

あなたの選択は、プロセスの特定の要求によって決定される必要があります。「最高の」素子というものはなく、あなたの目標に最も適した素子があるだけです。

- 最高の純度と性能に重点を置く場合(例:半導体プロセス):汚染を防ぐために、高純度の等方性成形グラファイト素子で、多くの場合熱分解炭素コーティングを施したものが必要です。

- 真空下での汎用熱処理に重点を置く場合:標準純度の等方性成形素子は、長寿命と信頼性の高い性能の優れたバランスを提供します。

- 要求の厳しくないアプリケーションでのコスト効率に重点を置く場合:高品質の押し出し成形グラファイト素子は、機能の著しい妥協なしに最も経済的なソリューションを提供できます。

- プロセスに反応性ガスが含まれる場合、または頻繁に空気にさらされる場合:炭化ケイ素(SiC)コーティングされた素子はオプションではなく、急速な劣化を防ぎ、許容可能な耐用年数を確保するために不可欠です。

これらの違いを理解することで、選択プロセスは単純な購入から戦略的なエンジニアリングの決定へと変わります。

要約表:

| 要因 | 説明 | 影響 |

|---|---|---|

| グラファイトのグレード | 等方性(均一) vs 押し出し成形(方向性) | 強度、寿命、コストに影響 |

| 純度レベル | 標準 vs 高純度(例:半導体用) | 汚染リスクと適合性に影響 |

| 設計形状 | ロッド、チューブ、蛇行、またはカスタム形状 | 均一な加熱と応力管理を確保 |

| コーティングの種類 | SiC(耐酸化性)または熱分解炭素(清浄度) | 寿命を延ばし、過酷な環境で保護 |

KINTEKのオーダーメイドのグラファイト加熱ソリューションで、研究室の効率をアップグレードしましょう!優れた研究開発と自社製造を活用し、マッフル炉、管状炉、回転炉、真空炉、雰囲気炉、CVD/PECVDシステムなど、高度な高温炉オプションを提供しています。当社の深いカスタマイズ能力により、半導体プロセスから一般熱処理まで、お客様独自の実験ニーズに正確に適合させることができます。今すぐお問い合わせください。当社の専門知識がお客様のアプリケーションの性能と信頼性をどのように向上させることができるか、ご相談ください!

ビジュアルガイド