本質的に、真空ろう付けは、複数の製造工程を統合し、費用のかかる後処理洗浄の必要性を排除し、コストのかかる不良品や故障を減らす非常に高品質な接合部を生成するため、費用対効果が高いと言えます。このプロセス効率と優れた成果の組み合わせにより、特に複雑なアセンブリや大量生産において、総生産コストが削減されます。

真空ろう付けの真の経済的利点は、材料や労働力の節約だけではありません。それは、初期のアセンブリから最終的な完成部品に至るまで、生産ワークフロー全体を合理化し、品質と所有の総コストを削減することにあります。

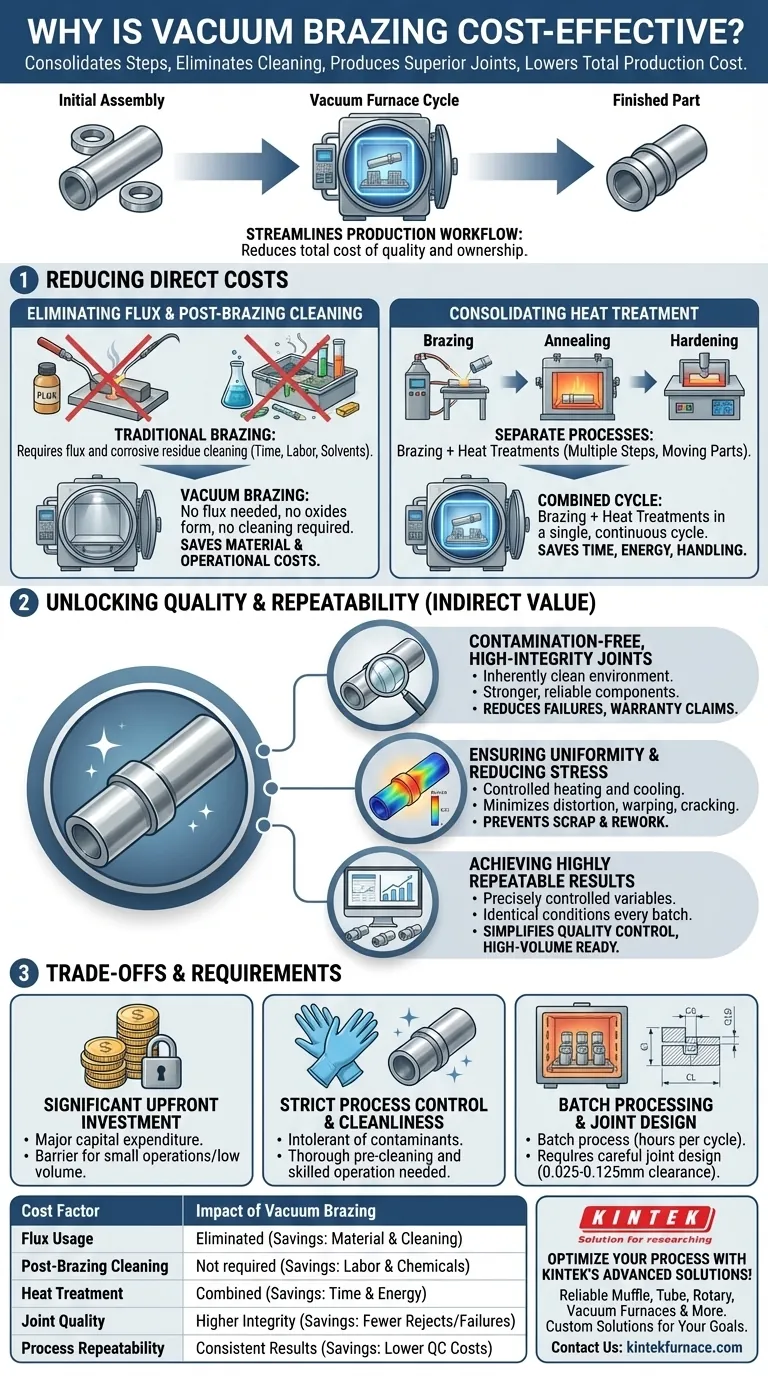

真空ろう付けがいかに直接的なコストを削減するか

最も直接的なコスト削減は、真空環境が接合プロセスを根本的に変えることから生まれます。他の方法では標準的な要件である工程や材料が不要になります。

フラックスとろう付け後洗浄の排除

従来のろう付けでは、金属表面が加熱される際に酸化物の形成を防ぐために、フラックスと呼ばれる化学薬品が必要です。このフラックスは腐食性の残留物を残し、ろう付け後に徹底的に洗浄する必要がありますが、この工程には時間、労力、化学溶剤が必要です。

高真空環境は酸素を除去し、そもそも酸化物の形成を防ぎます。これによりフラックスの必要性が完全に排除され、フラックス自体の材料費と、ろう付け後の洗浄に関連する大幅な運用コストの両方が節約されます。

熱処理プロセスの統合

多くの高性能金属部品は、接合だけでなく、最終的な機械的特性を得るためにアニーリング、硬化、時効処理などのその後の熱処理も必要とします。

真空炉は、これらのプロセスを単一の連続サイクルに統合することを可能にします。部品はろう付けされ、その後、同じチャンバー内で精密に制御された熱処理と冷却シーケンスを直ちに受けることができます。この統合により、個別のろう付けステーションと熱処理ステーション間で部品を移動させる場合に比べて、時間、エネルギー、材料処理コストが大幅に節約されます。

間接的な価値:品質と再現性の解放

直接的な節約を超えて、真空ろう付けの制御された性質は、より高品質な部品をより一貫して生産し、より明確ではないものの、かなりの経済的利益をもたらします。

汚染のない、高健全性接合部の作成

真空環境は本質的にクリーンであるため、汚染のない明るく光沢のある、美的に完璧な接合部が得られます。さらに重要なことに、この清浄度により優れた冶金学的結合が保証され、より強力で信頼性の高い部品につながります。この高い品質により、現場での故障、保証請求、手直しの割合が減少します。

均一性の確保と応力低減

真空炉はアセンブリ全体をゆっくりと均一に加熱し、その後、高度に制御された方法で冷却します。このプロセスは、部品内の残留応力を最小限に抑え、歪み、反り、または亀裂の原因となる可能性があります。部品の寸法精度と強度を最初から維持することで、後で費用のかかるスクラップや手直しを防ぐことができます。

高い再現性の実現

真空ろう付けサイクルのすべての重要な変数(温度、時間、真空レベル)は、コンピューターによって正確に制御されます。この自動化により、バッチ内のすべての部品、およびそれ以降のすべてのバッチが同じ条件で処理されることが保証されます。この高い再現性は、大量生産に不可欠であり、ばらつきを最小限に抑え、品質管理を簡素化します。

トレードオフと要件の理解

非常に効果的であるとはいえ、真空ろう付けがすべてのアプリケーションに普遍的なソリューションであるわけではありません。その費用対効果は、その特定の要求を理解することにかかっています。

多額の初期投資

高品質の真空炉は、主要な設備投資です。機器のコストは、小規模な事業や少量生産の場合、大きな障壁となる可能性があります。

厳格なプロセス制御と清浄度

このプロセスは汚染に耐性がありません。成功する真空ろう付けには、部品の非常に徹底的な事前洗浄、クリーンな組み立て環境、および機器を管理する熟練したオペレーターが必要です。これらの準備段階での失敗は、バッチ全体を危険にさらす可能性があります。

バッチ処理と接合部の設計

真空ろう付けはバッチプロセスです。加熱、保持、冷却のサイクル全体に数時間かかる場合があり、特定のワークフローでは連続的な方法よりも効率が低い場合があります。さらに、ろう付け合金の適切な毛細管作用を確保するために、0.025mmから0.125mmの典型的な隙間を持つ慎重な接合部の設計が必要です。

目標に応じた適切な選択

真空ろう付けが正しい選択であるかどうかを判断するには、その強みを主要な製造目標と一致させます。

- 複雑な部品の大量生産に重点を置く場合:単一の再現可能なサイクルで複数の接合と熱処理を実行できるため、真空ろう付けは非常に費用対効果が高いです。

- ミッションクリティカルな部品の品質に重点を置く場合:このプロセスは、最小限の残留応力で優れた汚染のない接合部を提供し、故障の長期的なコストを削減し、信頼性を保証します。

- 少量生産作業やラピッドプロトタイピングに重点を置く場合:高い設備投資とセットアップ要件により、トーチろう付けや高周波ろう付けなどの他の方法が、より実用的で経済的な選択肢となる場合があります。

最終的に、真空ろう付けの費用対効果は、単一の操作のコストだけでなく、製造ライフサイクル全体を評価することによって実現されます。

まとめ表:

| コスト要因 | 真空ろう付けの影響 |

|---|---|

| フラックスの使用 | 不要、材料費と洗浄費を節約 |

| ろう付け後洗浄 | 不要、人件費と薬品費を削減 |

| 熱処理 | ろう付けと単一サイクルで統合、時間とエネルギーを節約 |

| 接合品質 | 高健全性、不良品と故障の減少 |

| プロセスの再現性 | 一貫した結果、品質管理コストを削減 |

KINTEKの高度な高温炉ソリューションで製造プロセスを最適化しましょう!優れたR&Dと社内製造を活用し、マッフル炉、管状炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなどの信頼性の高い装置を多様な研究室に提供しています。当社の強力な詳細カスタマイズ能力は、お客様固有の実験ニーズに対する正確なソリューションを保証し、コスト削減と優れた結果の達成を支援します。今すぐお問い合わせください。お客様の目標達成をいかにサポートできるか、ご相談ください!

ビジュアルガイド