その核心において、炭化ケイ素が過酷な産業環境で使用されるのは、優れた耐薬品性と、多くの特殊金属合金の限界をはるかに超える極めて高い温度で構造的完全性を維持する能力という、稀な組み合わせを提供するからです。

炭化ケイ素は単なる金属の代替品ではありません。金属が根本的に機能しないような運転条件に対するソリューションです。極度の熱と攻撃的な化学腐食が同時に発生する環境でその真価を発揮し、特定の高価値な産業プロセスには不可欠なものとなっています。

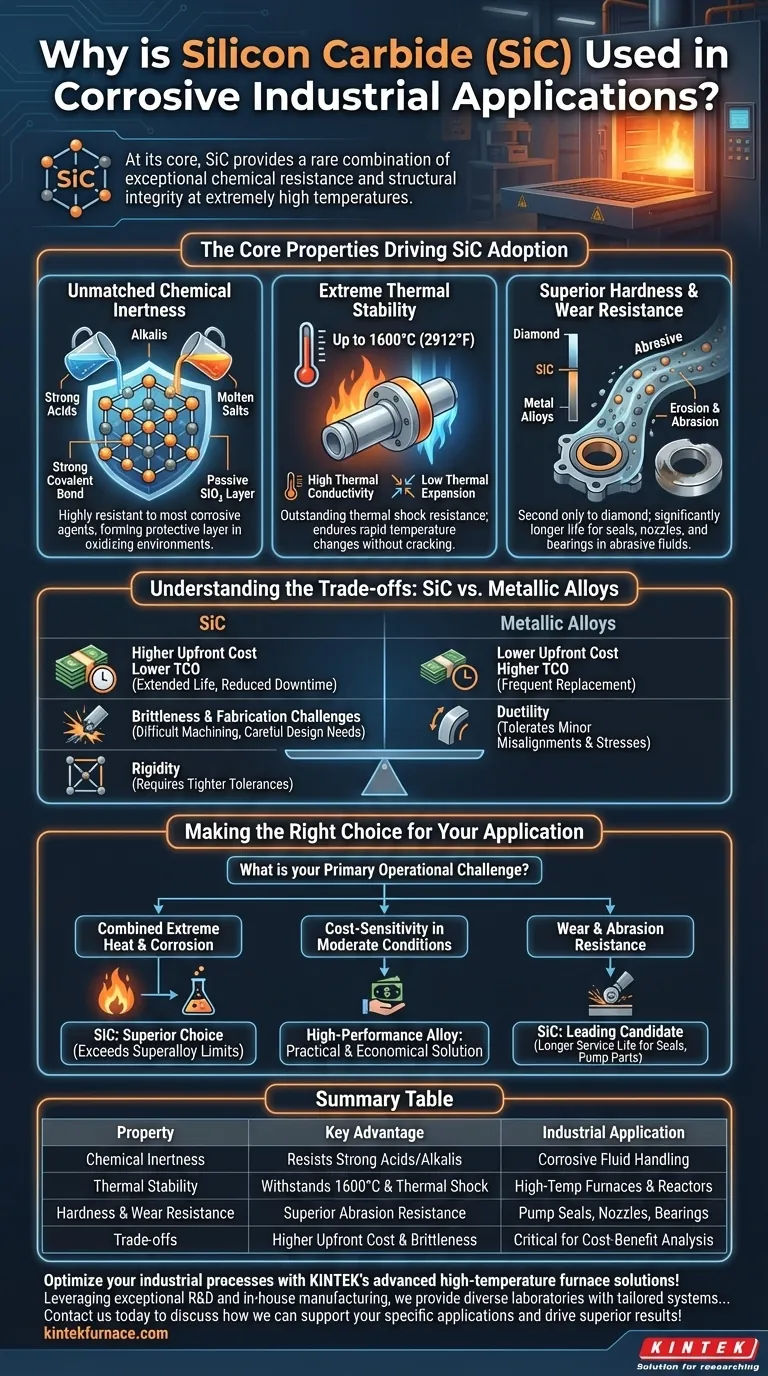

SiC採用を推進する主要な特性

炭化ケイ素(SiC)がこれらの要求の厳しい役割に指定される理由を理解するには、その基本的な材料特性を見る必要があります。それは単一の機能ではなく、いくつかの機能の組み合わせが非常に価値のあるものにしています。

比類のない化学的不活性

腐食性環境で使用される主な理由は、その驚くべき化学的安定性です。ケイ素と炭素原子間の強力な共有結合は信じられないほど強く、腐食剤が破壊することは困難です。

これにより、SiCは高温であっても、ほぼすべての強酸、アルカリ、および溶融塩に対して高い耐性を示します。多くの酸化環境では、不動態化された保護層である二酸化ケイ素(SiO₂)を形成し、下層の材料を化学的攻撃からさらに保護します。

極めて高い熱安定性

炭化ケイ素は、一部のグレードでは空気中で1600°C(2912°F)までの温度で動作可能であり、激しい熱の下で非常に優れた性能を発揮します。

単に熱に耐えるだけでなく、高い熱伝導率と低い熱膨張率を持っています。この組み合わせにより、熱衝撃に対する優れた耐性が得られ、多くの他のセラミック材料で一般的な破損点である急激な温度変化にひび割れなく耐えることができます。

優れた硬度と耐摩耗性

多くの産業プロセスでは、腐食は流れる液体、スラリー、またはガスによる浸食や摩耗を伴います。炭化ケイ素は、ダイヤモンドに次ぐ硬度を持つ、市販されている材料の中で最も硬い材料の一つです。

この極度の硬度は、直接的に優れた耐摩耗性につながります。SiC製のポンプシール、ノズル、ベアリング、バルブ部品などは、研磨性の流体処理用途において、金属製の同等品よりもはるかに長持ちします。

トレードオフの理解:SiC vs. 金属合金

炭化ケイ素には明確な利点がありますが、万能な解決策ではありません。信頼できるアドバイザーは、特にニッケルクロムのような高性能合金と比較した場合、その利点と実用的な限界を比較検討する必要があります。

コスト要因

高純度炭化ケイ素の製造は、エネルギー集約的で複雑なプロセスです。これにより、ほとんどの金属合金と比較して、著しく高い初期材料コストがかかります。

しかし、適切な分析では総所有コスト(TCO)を考慮する必要があります。SiC部品が提供する延長された耐用年数とダウンタイムの削減は、重要な用途における初期投資を正当化できることがよくあります。

脆性と加工の課題

ほとんどの先進セラミックスと同様に、炭化ケイ素は脆性材料です。応力下で曲がったり変形したりする金属(延性)とは異なり、SiCは鋭い衝撃や過度の引張荷重を受けると壊滅的に破損します。

この脆性は、その極度の硬度と相まって、複雑な形状に機械加工することが非常に困難で高価になります。これにより、最終部品のコストが増加し、応力集中を避けるために慎重な設計上の考慮が必要です。

「柔軟性」の限界

SiCが合金よりも「温度柔軟性」が低いという言及がある場合、それはしばしばこの延性の欠如を指します。金属部品は、わずかなミスアライメント、振動、熱応力に対して、わずかに変形することで耐えることができます。

炭化ケイ素部品で設計されたシステムは、材料の剛性を考慮し、機械的故障を防ぐために、はるかに厳しい公差で設計する必要があります。

アプリケーションに最適な選択をする

正しい材料を選択するには、主要な運用上の課題を明確に理解する必要があります。単一の「最良の」材料はなく、その仕事に最も適した材料があるだけです。

- 極度の熱と腐食の組み合わせが主な焦点である場合:炭化ケイ素は優れた選択肢であり、超合金でさえ劣化する条件下で機能します。

- 中程度の条件でコスト感度が主な焦点である場合:高性能ニッケルクロム合金が、より実用的で経済的な解決策となることがよくあります。

- 摩耗と耐摩耗性が主な焦点である場合:炭化ケイ素は、シール、ノズル、ポンプ部品などのコンポーネントの主要な候補であり、硬化鋼や合金よりもはるかに長い耐用年数を提供します。

適切な材料を選択することは、その独自の特性プロファイルを運用上の要求の全範囲に合わせることです。

要約表:

| 特性 | 主な利点 | 産業用途 |

|---|---|---|

| 化学的不活性 | 強酸、アルカリ、溶融塩に耐性 | 腐食性流体処理システム |

| 熱安定性 | 1600°Cまでの温度と熱衝撃に耐える | 高温炉および反応器 |

| 硬度と耐摩耗性 | ダイヤモンドに次ぐ優れた耐摩耗性 | ポンプシール、ノズル、ベアリング |

| トレードオフ | 初期コストが高く、合金と比較して脆い | 過酷な条件下での費用対効果分析に不可欠 |

KINTEKの高度な高温炉ソリューションで、お客様の産業プロセスを最適化しましょう!優れた研究開発と自社製造を活用し、マッフル炉、管状炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなど、多様な研究室に合わせたシステムを提供しています。当社の深いカスタマイズ能力により、お客様固有の実験ニーズに正確に合致させ、腐食性環境での耐久性と効率を向上させます。今すぐお問い合わせください。お客様の特定のアプリケーションをどのようにサポートし、優れた結果を導き出せるかについてご相談ください!

ビジュアルガイド

関連製品

- 電気炉用炭化ケイ素SiC発熱体

- ラボ用高温マッフル炉 脱バインダーおよび予備焼結用

- 研究室のための 1800℃高温マッフル炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉