本質的に、高温安定性はグラファイト発熱体の最も重要な特性であり、材料が劣化、溶解、または故障することなく、その主要な機能である強烈な熱を生成することを保証します。この安定性により、ほとんどの金属を破壊するような温度で動作する真空炉などの極端な産業環境で、信頼性と再現性のある性能が可能になります。

高温安定性は、単に熱に耐えることだけではありません。熱応力下で構造的完全性と予測可能な電気的特性を維持することです。この予測可能性は、グラファイトの他の独自の熱的および化学的特性と相まって、高度な加熱アプリケーションにとって優れた多用途な材料となります。

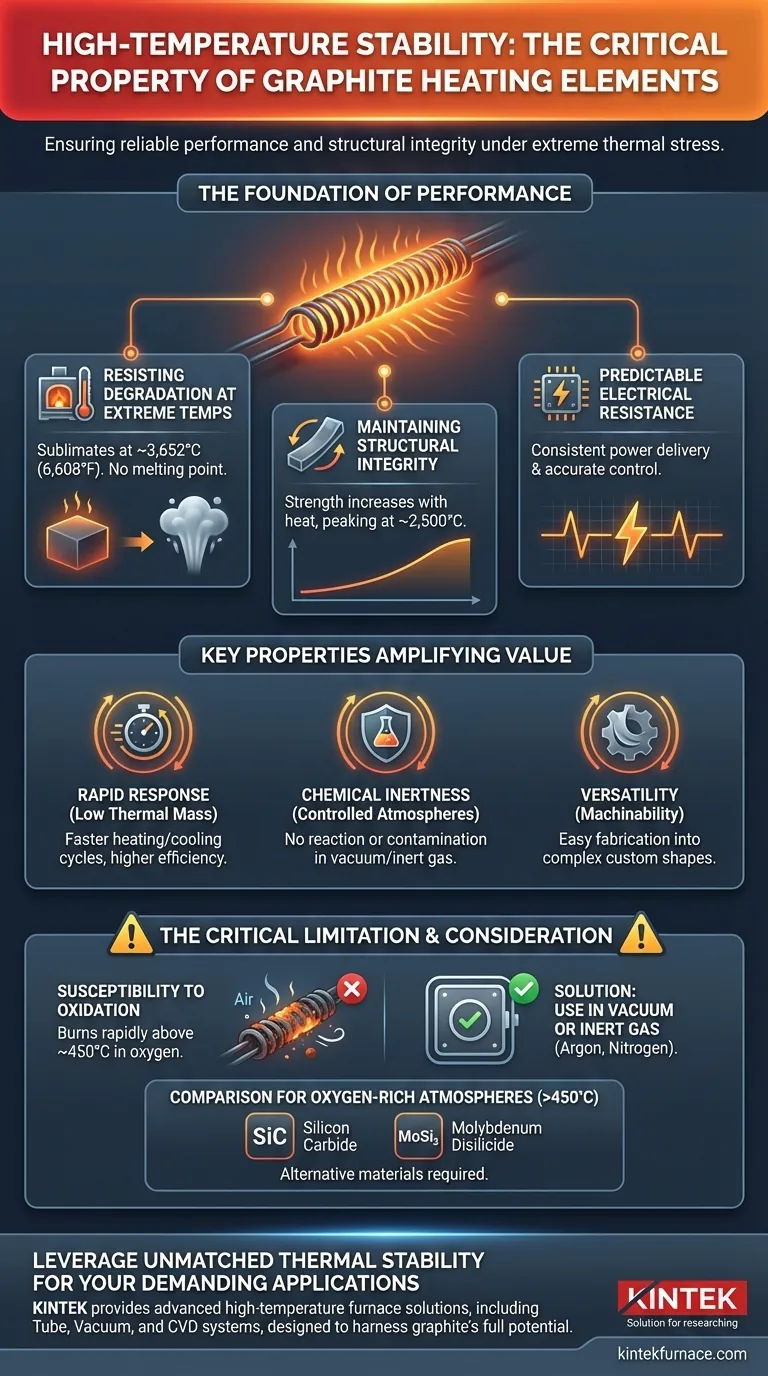

性能の基盤:高温安定性の解明

「安定性」という用語は、グラファイトを高温用途で優れた材料にするために連携して機能するいくつかの異なる特性を包含しています。これらの個々の構成要素を理解することで、なぜグラファイトが要求の厳しい産業でこれほど重宝されるのかが明らかになります。

極端な温度での劣化に対する耐性

グラファイトは、大気圧下では従来の融点を持たず、代わりに約3,652°C(6,608°F)で昇華します。これは、ほとんどの工業用金属の融点よりも著しく高いです。

この卓越した熱耐性により、炉の温度が極端で正確に制御される必要がある金属焼結、硬化、高温ろう付けなどのプロセスで選択される材料となっています。

構造的完全性の維持

加熱すると弱くなったり変形したりする多くの材料とは異なり、グラファイトはユニークで非常に価値のある特性を示します。それは、温度が上昇するにつれて機械的強度が向上し、約2,500°C(4,532°F)でピークに達することです。

これは、発熱体が故障に耐えるだけでなく、動作範囲内でより強く、より剛性になり、炉アセンブリ内でその形状と位置を維持することを保証します。

予測可能な電気抵抗の確保

発熱体は、抵抗を介して電気エネルギーを熱に変換することで機能します。正確な温度制御のためには、この抵抗が動作温度範囲全体で安定し、予測可能である必要があります。

グラファイトの安定性により、高温で電気的特性が不規則に変動することはありません。これにより、一貫した電力供給と非常に正確な熱サイクルが可能になり、高品質の部品を製造するために不可欠です。

グラファイトの価値を高める主要な特性

高温安定性は基礎ですが、他のいくつかの特性が相乗的に機能し、グラファイトを非常に効果的で効率的な加熱材料にしています。

迅速な応答のための低い熱質量

グラファイトは比較的低い熱質量を持つため、加熱に必要なエネルギーが少なく、冷却も速いです。

これにより、迅速な加熱および冷却サイクルが可能になり、炉のスループットと全体的なエネルギー効率が向上します。これにより、プロセスエンジニアは製造工程の熱プロファイルを正確に制御できます。

制御された雰囲気下での化学的不活性

高温炉に一般的な真空または不活性ガス環境では、グラファイトは化学的に不活性です。

これは、材料の純度が最も重要であるエレクトロニクス、航空宇宙、医療機器製造などのアプリケーションにとって不可欠であり、処理される製品と反応したり汚染したりすることはありません。

加工性による汎用性

高純度の等方性グラファイトは均質で一貫性があるため、非常に加工しやすいです。

これにより、発熱体、治具、るつぼを複雑でカスタムな形状に加工することができ、他の材料では困難または不可能であった最適化された炉設計と均一な加熱パターンが可能になります。

トレードオフと考慮事項の理解

強力ではありますが、グラファイトは普遍的な解決策ではありません。その限界を認識することが、効果的かつ安全に使用するための鍵となります。

雰囲気の重要な役割

グラファイトの最大の限界は、酸化に対する感受性です。酸素が存在すると、グラファイトは約450°C(842°F)を超える温度で急速に燃焼し始めます。

このため、グラファイト発熱体は、ほとんどの場合、真空炉またはアルゴンや窒素などの不活性ガスが充填された炉で使用されます。これにより、発熱体を早期故障から保護します。

他の高温材料との比較

酸化雰囲気下で高温を必要とするアプリケーションの場合、エンジニアはより特殊で、しばしばより高価な材料に頼る必要があります。

二ケイ化モリブデン(MoSi₂)や炭化ケイ素(SiC)のような材料は、グラファイトが根本的に不向きな、開放された空気中で非常に高い温度で動作できます。

材料品質の重要性

グラファイト発熱体の性能は、原材料の品質と加工プロセスの精度に直接関係しています。

低純度グレードまたは粗悪に加工された発熱体を使用すると、ホットスポット、不均一な加熱、および早期故障につながる可能性があります。信頼性には、熟練した加工と高品質の等方性グラファイトが不可欠です。

プロセスに最適な選択をする

適切な発熱体材料を選択するには、プロセスの要件と動作環境を明確に理解する必要があります。

- 真空または不活性雰囲気下での高温処理が主な焦点である場合:グラファイトは、比類のない熱安定性、迅速な応答、および費用対効果の点で優れた選択肢です。

- プロセスが450°Cを超える酸素豊富な雰囲気を含む場合:グラファイトは急速に酸化して故障するため、炭化ケイ素や二ケイ化モリブデンなどの代替材料を検討する必要があります。

- 複雑な発熱体形状と正確な温度制御が必要な場合:グラファイトの優れた加工性と安定した電気的特性は、非常に適応性が高く信頼性の高いソリューションとなります。

最終的に、グラファイトの独自の特性の組み合わせを理解することで、効率的で信頼性の高い高温産業プロセスにその強みを活用することができます。

要約表:

| 特性 | グラファイト発熱体にとっての利点 |

|---|---|

| 高い昇華点(約3650°C) | 極端な温度での劣化に耐え、焼結やろう付けに最適。 |

| 熱による強度増加 | 構造的完全性と形状を維持し、2500°C付近でピークに達する。 |

| 安定した電気抵抗 | 正確な温度制御と一貫した熱サイクルを可能にする。 |

| 低い熱質量 | 迅速な加熱/冷却サイクルを可能にし、エネルギー効率を向上させる。 |

| 化学的不活性 | 真空/不活性雰囲気下で敏感な材料の汚染を防ぐ。 |

要求の厳しいアプリケーションに比類のない熱安定性を活用

グラファイトの優れた高温性能は、極度の熱と精度を必要とするプロセスの基盤となります。KINTEKでは、卓越した研究開発と社内製造を活用して、お客様固有のニーズに合わせた高度な高温炉ソリューションを提供しています。

高性能チューブ炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、グラファイト発熱体の可能性を最大限に引き出すように設計されています。強力な深層カスタマイズ機能と組み合わせることで、お客様の炉システムが実験および生産要件を正確に満たすことを保証します。

信頼性の高い高温処理を実現する準備はできていますか? 今すぐ当社の専門家にお問い合わせください。当社のソリューションがお客様のラボの効率と結果をどのように向上させることができるかについてご相談ください。

ビジュアルガイド