簡単に言えば、グラファイトは、3000°Cまでの極限温度に溶けることなく耐える独自の能力と、急激な加熱と冷却による熱衝撃に対する優れた耐性を兼ね備えているため、真空炉の加熱要素として好まれる材料です。その電気的特性により、効率的に熱を生成でき、効果的で均一な熱分布に必要な複雑な形状に容易に加工することができます。

グラファイトの価値は、その希少な特性の組み合わせにあります。非常に高い昇華点を持ち、高温になるほど強度が増し、急激な温度変化による破損に抵抗するため、高温真空炉という過酷な環境で確実に機能できる数少ない材料の一つです。

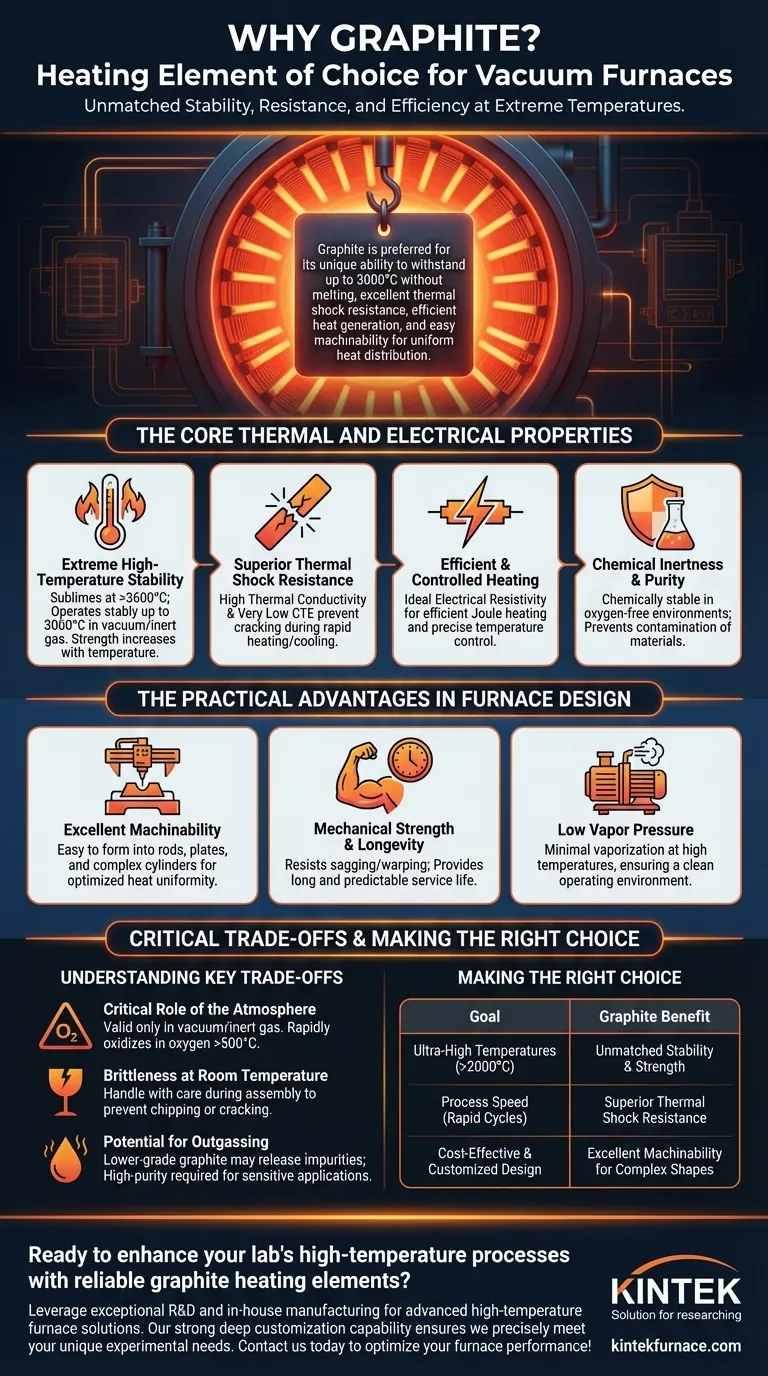

中核となる熱的・電気的特性

なぜグラファイトがこの用途でこれほど優位性を持つのかを理解するには、その基本的な材料特性を見る必要があります。それは単一の特性ではなく、いくつかの特性の組み合わせが、それを独自に適したものにしているのです。

極限的な高温安定性

グラファイトは常圧では溶融せず、3600°Cを超えると昇華(固体から直接気体に変化)します。これにより、非常に高い動作上限が得られ、真空または不活性ガス中で3000°Cまでの温度で安定して機能することができます。

加熱すると軟化して弱くなる金属とは異なり、グラファイトの機械的強度は実際には温度の上昇とともに増加し、最も必要なときに構造的完全性を提供します。

優れた熱衝撃抵抗

炉の要素は、急速な加熱と冷却サイクルによって immense なストレスを受けます。グラファイトは、高い熱伝導率と非常に低い熱膨張係数(CTE)という2つの主要な特性により、ここで優れています。

高い熱伝導率は、要素全体に熱が均一に広がることを保証し、ストレスを引き起こす可能性のあるホットスポットを防ぎます。低いCTEは、温度が変化しても材料の膨張と収縮が非常に少ないことを意味し、内部応力を大幅に低減し、ひび割れを防ぎます。

効率的で制御された加熱

グラファイトは、抵抗材料に電流を流すことで熱を生成するプロセスであるジュール加熱に理想的な電気抵抗率を持っています。必要な電流を流すのに十分な導電性がありますが、そのエネルギーを効率的かつ制御可能に熱として放散するのに十分な抵抗性も持っています。

化学的不活性と純度

真空または不活性ガス(アルゴンなど)の無酸素環境では、グラファイトは化学的に安定しており、非反応性です。これは、加熱要素が熱処理される材料を汚染するのを防ぎ、最終製品の純度を確保するために重要です。

炉設計における実用的な利点

その核となる物理的特性を超えて、グラファイトは真空炉の設計、製造、および運用を簡素化する重要な実用的な利点を提供します。

優れた機械加工性

高温での強度にもかかわらず、グラファイトは比較的柔らかい材料であり、機械加工が容易です。ロッド、湾曲したプレート、シリンダーなどの複雑な形状に切断、フライス加工、穴あけが可能です。これにより、炉のホットゾーン全体に優れた温度均一性を提供する最適化された加熱要素の作成が可能になります。

機械的強度と寿命

グラファイト要素の固有の強度と安定性により、数千時間の稼働後もたるんだり反ったりすることがありません。この構造的完全性は、熱衝撃に対する耐性と相まって、長くて予測可能な耐用年数をもたらします。

低い蒸気圧

真空中の高温では、材料が蒸発し始め、炉や製品を汚染する可能性があります。グラファイトは蒸気圧が非常に低く、最小限の蒸発で安定した固体として留まるため、クリーンな動作環境に貢献します。

主要なトレードオフを理解する

グラファイトは優れた材料ですが、その使用には、すべてのオペレーターが理解しなければならない重要な制約が伴います。その利点は、動作環境に完全に依存します。

雰囲気の重要な役割

グラファイトの高温能力は、真空または不活性ガス雰囲気でのみ有効です。約500°C以上の温度で酸素にさらされると、グラファイトは急速に酸化して燃焼し、要素の壊滅的な故障につながります。これがグラファイトを使用する上での最も重要な制限です。

室温での脆さ

高温では強いグラファイトも、室温では脆く壊れやすい場合があります。加熱時に故障の原因となるチップやひび割れを防ぐため、炉の組み立て、装填、メンテナンス中に慎重に取り扱う必要があります。

アウトガスの可能性

グラファイトの純度は重要です。低品位のグラファイトは、真空中で最初に加熱されると、水分やその他の不純物をガスとして放出(「アウトガス」)する可能性があります。これは真空レベルを損ない、敏感な作業負荷を汚染する可能性があるため、要求の厳しい用途では高純度(そしてより高価な)グラファイトを使用する必要があります。

目標に応じた適切な選択

加熱要素材料の選択は、炉の特定の運用要件によって異なります。

- 超高温(2000°C以上)に到達することが主な焦点である場合:グラファイトは、その比類のない安定性と極限温度での強度により、デフォルトであり、多くの場合唯一の実用的な選択肢です。

- 急速な加熱および冷却サイクルを伴うプロセス速度が主な焦点である場合:グラファイトの優れた熱衝撃抵抗は、モリブデンやタングステンなどの脆くなる可能性のある金属要素よりもはるかに信頼性が高くなります。

- 費用対効果が高く、カスタマイズされた炉設計が主な焦点である場合:グラファイトの優れた機械加工性により、複雑で高性能な加熱要素をリーズナブルなコストで作成できます。

最終的に、グラファイトの熱的、電気的、機械的特性の独自の組み合わせは、真空炉における信頼性の高い高性能加熱のためのベンチマーク材料となっています。

まとめ表:

| 特性 | 真空炉における利点 |

|---|---|

| 高い昇華点(>3600°C) | 溶融せずに3000°Cまでの安定した動作を可能にする |

| 高温での強度増加 | 極限熱下での構造的完全性を維持する |

| 低い熱膨張率と高い導電性 | 急速な加熱/冷却サイクルに対する熱衝撃に耐える |

| 理想的な電気抵抗率 | 効率的で制御されたジュール加熱を促進する |

| 真空下での化学的不活性 | 熱処理材料の汚染を防ぐ |

| 優れた機械加工性 | 均一な熱分布を確保するカスタム形状を可能にする |

信頼性の高いグラファイト加熱要素で、研究室の高温プロセスを強化する準備はできていますか?KINTEKでは、卓越した研究開発と自社製造を駆使し、マッフル炉、管状炉、回転炉、真空炉、雰囲気炉、CVD/PECVDシステムなどの高度な高温炉ソリューションを提供しています。当社の強力なディープカスタマイズ能力により、お客様固有の実験ニーズに正確にお応えします。今すぐお問い合わせください。当社の専門知識が、お客様の炉の性能と効率をどのように最適化できるかについてご相談ください!

ビジュアルガイド