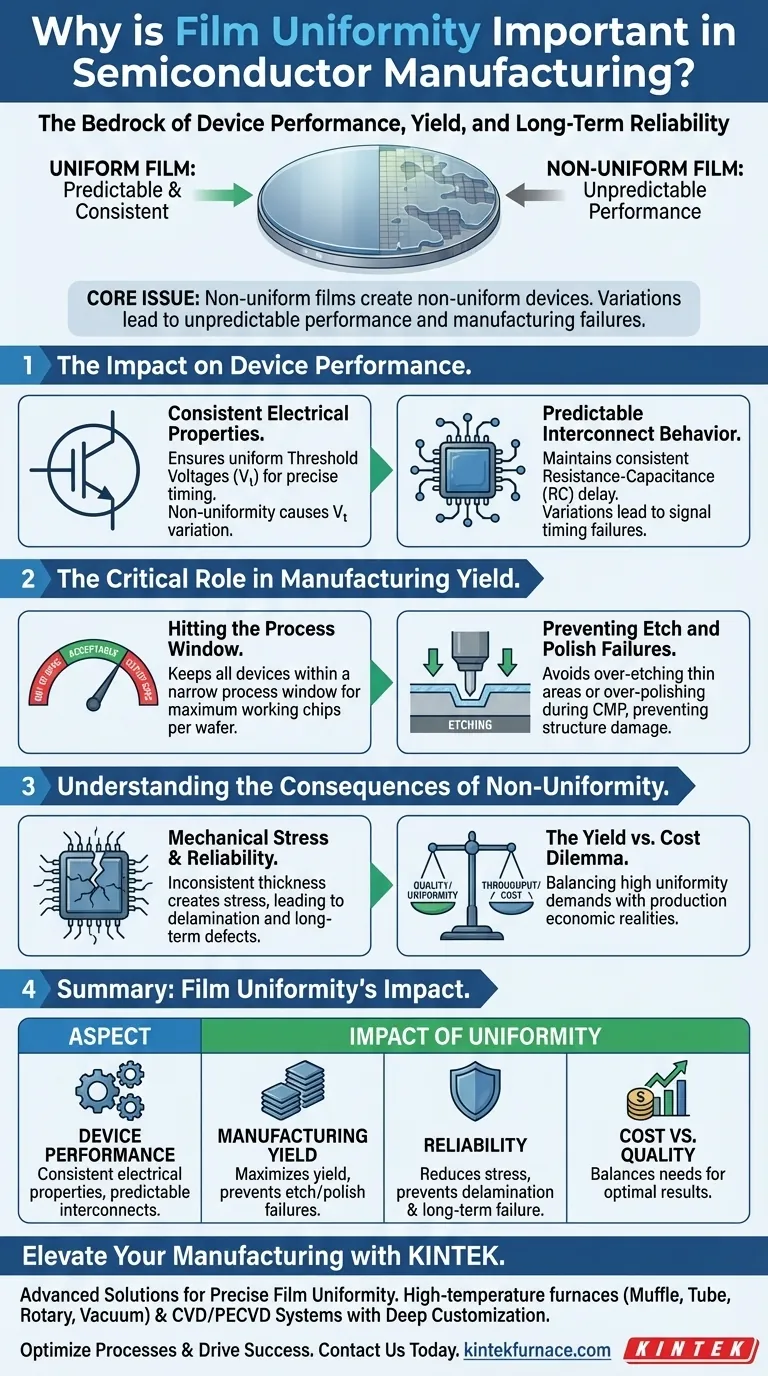

半導体製造において、膜均一性はデバイス性能、製造歩留まり、長期信頼性の基盤となります。これは、シリコンウェーハ上の数十億個のトランジスタのすべてが予測可能かつ一貫して動作することを保証する極めて重要な要素です。これがなければ、機能する集積回路の大量生産は不可能です。

根本的な問題は単純です。不均一な膜は不均一なデバイスを生み出します。膜厚がウェーハ間でばらつくと、トランジスタや相互接続の電気的・物理的特性もばらつき、予測不能な性能や広範な製造失敗につながります。

デバイス性能への影響

最新チップのナノメートルスケールでは、膜厚のわずかな変動でさえ、最終デバイスの機能に劇的な影響を与えます。

一貫した電気特性

成膜された膜の厚さは、基本的な電気的特性を直接的に決定します。例えば、トランジスタのゲート酸化膜は、そのスイッチング動作を制御します。

ゲート酸化膜が不均一であると、異なる場所のトランジスタでしきい値電圧(Vt)が異なり、オンになるタイミングがずれます。このばらつきは、複雑な回路が動作するために必要な正確なタイミングを破壊します。

予測可能な相互接続の動作

同様に、金属層や誘電体層の厚さは、トランジスタを接続する配線の抵抗-容量(RC)遅延を決定します。

これらの膜のばらつきは、チップ全体の信号伝搬時間に不整合を引き起こします。一部の経路が遅くなりすぎると、タイミングの失敗が発生し、チップ全体が使用不能になります。

製造歩留まりにおける重要な役割

均一性は単なる性能の問題ではなく、そもそもデバイスを正常に製造するための前提条件です。製造プロセスの各ステップは、均一な開始面を前提として校正されています。

プロセスウィンドウの達成

半導体製造は、特定の工程で許容されるパラメータ範囲を定義する、極めて狭いプロセスウィンドウ内で機能します。

優れた膜均一性は、ウェーハ上のすべてのデバイスがこの重要なウィンドウ内に収まることを保証します。不均一性はデバイスを「規定外」にし、ウェーハあたりの良品チップの割合である歩留まりの低下に直結します。

エッチングと研磨の失敗の防止

エッチングや化学的機械研磨(CMP)などの後続の製造工程は、膜厚に大きく依存します。

膜が均一でない場合、エッチング工程は、厚い領域のパターニングが完了する前に、薄い領域の膜を完全に除去してしまう可能性があります。同様に、CMPは薄い領域を過度に研磨し、下層構造を損傷する可能性があります。

不均一性の結果の理解

均一性を追求することは、物理的および化学的限界との絶え間ない闘いです。それを管理できない場合、深刻な結果をもたらします。

機械的応力と信頼性

膜の厚さが不均一であると、ウェーハ全体に機械的応力の勾配が生じます。

これらの応力点は、膜の剥離、クラック、およびデバイスの寿命中に現れるその他の物理的欠陥など、多くの長期信頼性障害を引き起こす可能性があります。

歩留まりとコストのジレンマ

ほぼ完璧な均一性を達成するには、技術的に要求が高く、コストがかかります。より高い均一性を実現できる成膜装置は、通常、スループットが低いか、コストが高くなります。

エンジニアは、より厳格な均一性の必要性と、生産の経済的現実とのバランスを常にとらなければなりません。この完璧な品質と製造コストとの間のトレードオフは、業界における中心的な課題です。

目標に応じた均一性の評価

膜均一性へのアプローチは、あなたの特定の役割と目的に応じて異なります。

- デバイス設計が主な焦点の場合: シミュレーションモデルに予期される膜の変動を組み込み、わずかなプロセス上の不完全さにもかかわらずチップが機能するように堅牢であることを保証する必要があります。

- プロセスインテグレーションが主な焦点の場合: 目標は、成膜およびエッチングプロセスを選択・最適化して、ウェーハ内のばらつきを最小限に抑え、すべての製造工程のプロセスウィンドウを最大化することです。

- 信頼性エンジニアリングが主な焦点の場合: 膜の不均一性がどのように応力点を生成するかを分析し、このデータを使用して長期的な故障モードを予測および軽減する必要があります。

結局のところ、膜均一性の制御は、最終製品の性能、歩留まり、信頼性の制御と同義です。

要約表:

| 側面 | 膜均一性の影響 |

|---|---|

| デバイス性能 | 一貫した電気特性と予測可能な相互接続の動作を保証 |

| 製造歩留まり | デバイスをプロセスウィンドウ内に維持し、エッチング/研磨の失敗を防ぐ |

| 信頼性 | 機械的応力を低減し、剥離や長期的な失敗を防ぐ |

| コスト対品質 | 最適な結果を得るために、均一性の必要性と生産経済性のバランスをとる |

KINTEKの高度なソリューションで半導体製造を向上させましょう!優れた研究開発と社内製造を活用し、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムなどの高温炉システムを備えた多様なラボを提供します。当社の強力な深層カスタマイズ能力は、お客様固有の実験要件を満たす正確な膜均一性を保証し、デバイス性能、歩留まり、信頼性を高めます。今すぐお問い合わせいただき、当社のプロセス最適化がどのように成功を推進できるかご相談ください!

ビジュアルガイド

関連製品

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- ナノダイヤモンドコーティング用HFCVD装置