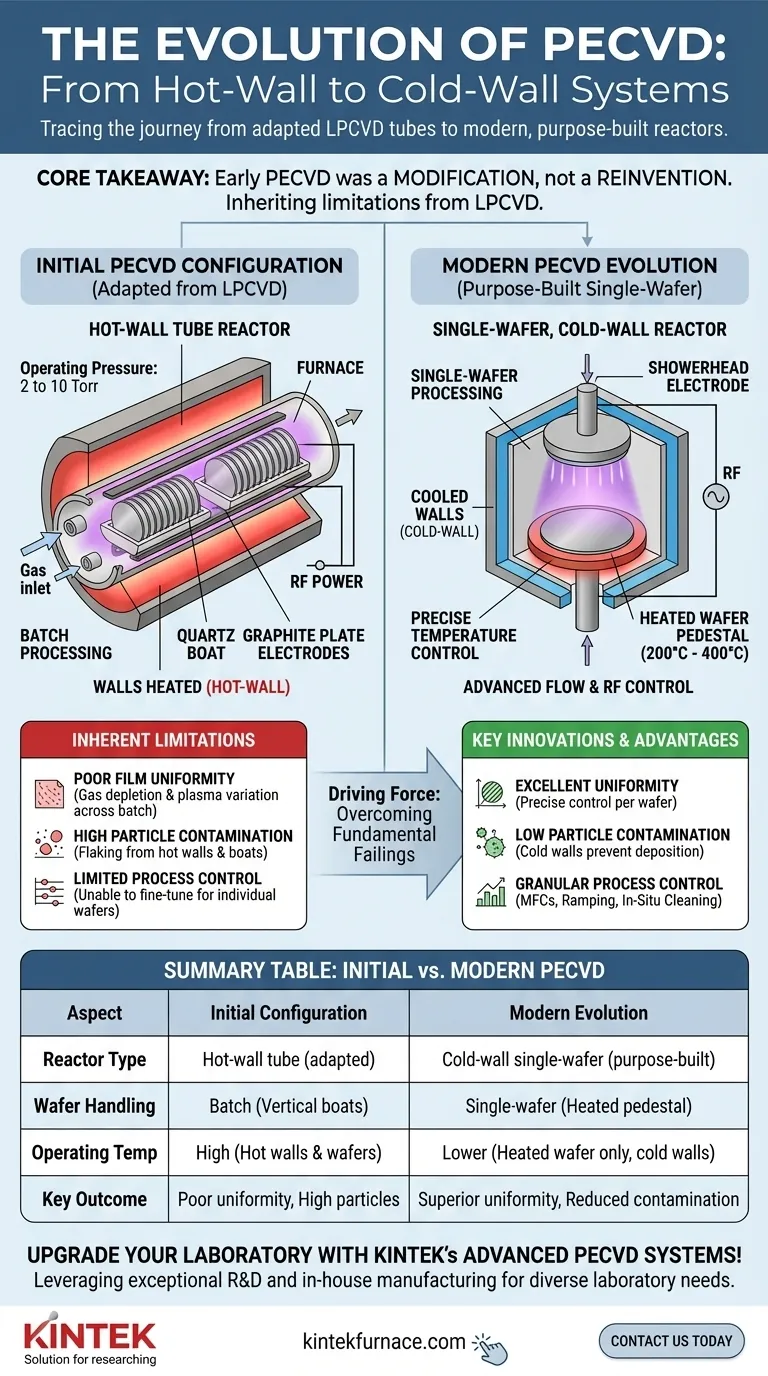

当初、最初の商用プラズマ強化化学気相成長(PECVD)システムは、革命的な新しい設計ではありませんでした。むしろ、それらは当時の主要な技術である低圧化学気相成長(LPCVD)を実用的に適応させたものでした。これらの初期システムは、排気されたホットウォール管型反応器を中心に構築されており、既存のLPCVD炉の構成を直接反映して、2~10 Torrの圧力で動作していました。

重要なのは、初期のPECVDは再発明ではなく、改良であったということです。既存のホットウォールLPCVD管型反応器に電極を挿入することで、エンジニアはプラズマプロセスを作成しましたが、このアプローチは、特に不均一性と粒子汚染という、前任者の根本的な限界をすべて継承していました。

基盤:LPCVD技術の適応

初期のPECVDの目標は、LPCVDよりも低温での成膜を達成することでしたが、ハードウェアは、すでに高温プロセスで使用されていたものの直接的な進化でした。

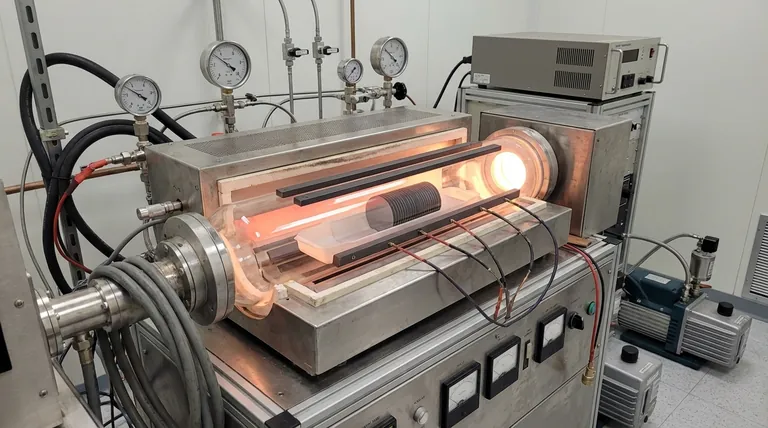

ホットウォール管型反応器

これらの第一世代システムの中心的なコンポーネントは、大きな石英管型炉でした。この管は外部から加熱され、つまり、反応器の壁は処理される基板と同じくらい高温でした。

この管の内部には、シリコンウェハーが石英製の「ボート」に垂直に積み重ねられ、数十枚、あるいは数百枚のウェハーを一度に処理することが可能でした。

プラズマの導入

LPCVDシステムをPECVDシステムに変換するために、管の内部に電極が配置されました。これらは通常、反応器の長さに沿って配置された平行なグラファイト板で、ウェハーボートの間に配置されていました。

これらの電極に高周波(RF)電力を印加すると、前駆体ガスからプラズマが生成され、ウェハー表面に遙かに低い温度で成膜を行うことが可能になりました。

初期の操作条件

これらのバッチシステムは、2〜10 Torrの中程度の真空範囲で動作していました。この圧力は、管型反応器の広い体積全体で安定したプラズマを維持するために必要でした。

固有の限界の理解

機能的ではあったものの、ホットウォールアーキテクチャを採用したことで、重大で予測可能な問題が発生しました。これらは、提供された参考文献では「ホットウォールLPCVDと同様の欠点」と表現されています。

膜の均一性が低い

長い熱いチューブでは、ガス状の反応物が入口から排気口へ流れるにつれて消費されます。この「ガス枯渇」効果は、チューブの前面にあるウェハーが背面にあるウェハーとは異なるガス濃度にさらされることを意味し、膜厚と特性のバッチ内変動につながりました。プラズマ密度もチューブの長さに沿って変化し、均一性の問題を悪化させました。

高い粒子汚染

チューブ全体が熱かったため、堆積はウェハー上だけでなく、あらゆる場所で発生しました。反応炉の壁やウェハーボート上のこの不要な膜は、温度サイクル中に剥がれ落ち、ウェハーに落下してデバイスを損傷する欠陥を引き起こす可能性のある粒子を生成しました。

限られたプロセス制御

バッチ式チューブ型反応炉では、個々の制御がほとんどできません。ウェハーのバッチ全体が同じ温度とプラズマ条件にさらされます。特定のウェハーのパラメータを微調整したり、急速なプロセス調整を行ったりすることは不可能であり、これは高度な半導体製造にとって重要な要件でした。

現代PECVDへの進化

ホットウォールチューブ設計の失敗は、今日の標準であるシングルウェハー、コールドウォール反応炉の開発を直接的に推進しました。

シングルウェハー、コールドウォール反応炉への移行

現代のPECVDシステムは、一度に1枚のウェハーをはるかに小さなチャンバーで処理します。重要なことに、チャンバー壁は低温に保たれ、ウェハーを支持する下部電極のみが加熱されます。多くの場合、温度は200°Cから400°Cです。

このコールドウォール設計により、チャンバー表面への不要な堆積が大幅に削減され、はるかにクリーンなプロセスで粒子が大幅に減少します。

粒状のプロセス制御

現代のシステムには、初期のチューブ型炉では想像もできなかった高度な制御機能が搭載されています。これには以下が含まれます。

- 正確で再現性のあるガス供給のためのマスフローコントローラ (MFC)。

- 堆積中に条件を変更するためのパラメータ調整ソフトウェア。

- 機械的応力などの膜特性を微調整するためのRFスイッチング。

自動化とインサイチュクリーニング

現代の反応炉は、インサイチュプラズマクリーニングによって粒子問題を解決します。ウェハー処理後、クリーニングガスを使用してプラズマを生成し、チャンバー内部の残留膜をエッチングします。この自動化されたステップは、終点制御によって監視され、すべてのウェハーに対して常にクリーンな環境を保証します。

目標に応じた適切な選択

この歴史を理解することは単なる学問的なことではありません。それは、現代の成膜装置を特徴づける中核的な工学原理を明確にします。

- 主な焦点がプロセスエンジニアリングである場合: ホットウォールシステムの限界を認識することは、なぜ現代のシングルウェハー、コールドウォール反応器が高性能膜の業界標準であるかを説明します。

- 主な焦点が装置設計である場合: バッチ式チューブからシングルウェハーチャンバーへの進化は、膜の均一性を最大化し、汚染を最小限に抑えるという差し迫った必要性を浮き彫りにします。

- 主な焦点が学術研究である場合: 初期構成を理解することは、履歴データに文脈を与え、バッチ処理の高いスループットと単一基板システムの高い精度との間の根本的なトレードオフを明確にします。

LPCVDチューブの適応から専用のプラズマ反応器への道のりをたどることで、各イノベーションが根本的な物理的制約への直接的な対応であったことが明確にわかります。

要約表:

| 側面 | 初期PECVD構成 | 主な限界 |

|---|---|---|

| 反応器タイプ | LPCVDから適応されたホットウォール管型反応器 | ガス枯渇とプラズマ変動による膜の均一性の悪さ |

| 動作圧力 | 2~10 Torr | 壁面堆積による高い粒子汚染 |

| ウェハー処理 | 垂直石英ボートによるバッチ処理 | 限られたプロセス制御と微調整の不能 |

| プラズマ生成 | 管内部のRF駆動平行グラファイト電極 | プラズマ安定性と均一性の非効率性 |

KINTEKの先進的なPECVDシステムで、研究室をアップグレードしましょう! 卓越した研究開発と自社製造を活かし、お客様のニーズに合わせた高温炉ソリューションを多様な研究室に提供しています。マッフル炉、チューブ炉、ロータリー炉、真空炉・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインナップは、独自の実験要件を正確に満たすための強力な詳細なカスタマイズ機能によって補完されています。優れた膜の均一性と汚染の低減により、研究を強化しましょう。今すぐお問い合わせいただき、お客様の目標達成にどのように貢献できるかご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- MPCVD装置システム リアクター ベルジャー型ダイヤモンド成長用共振器