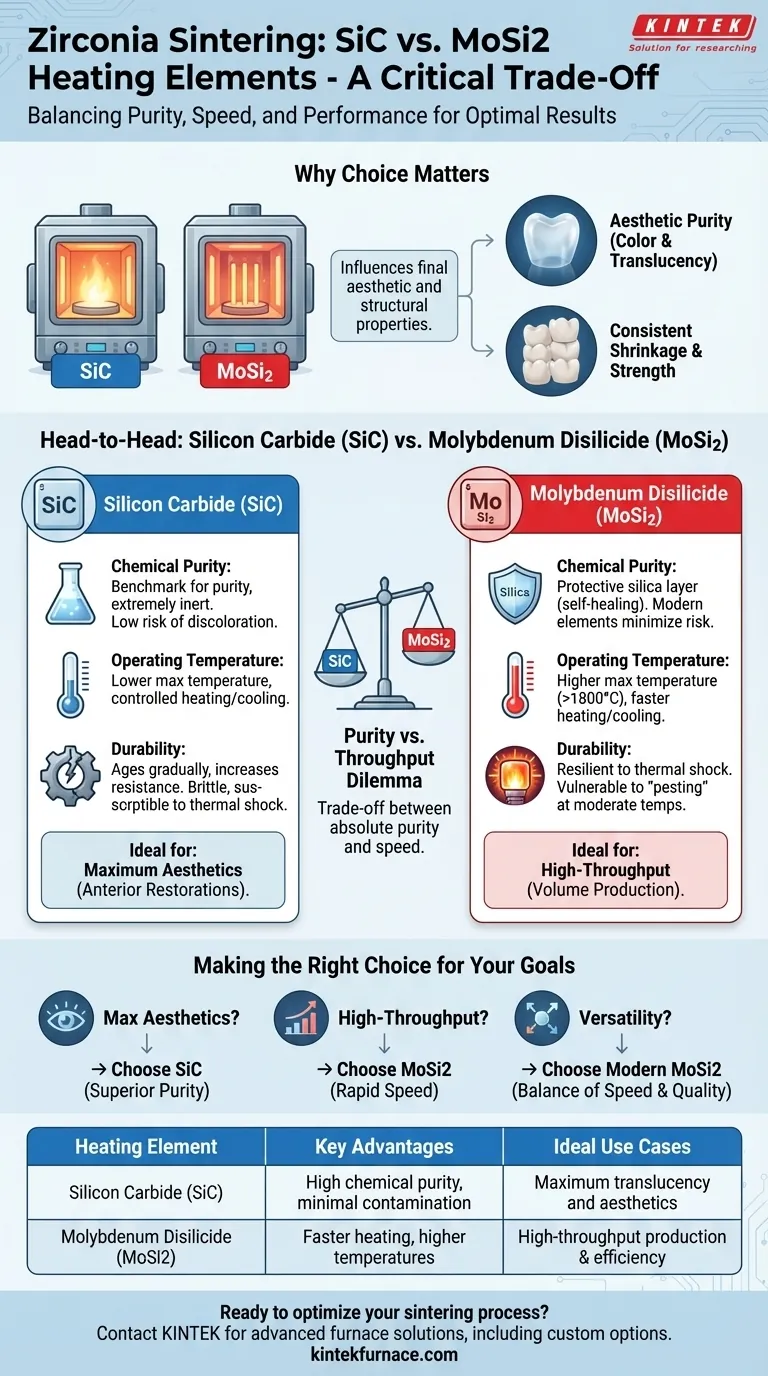

ジルコニア焼結には、2つの主要な材料である炭化ケイ素(SiC)と二ケイ化モリブデン(MoSi2)のいずれかの発熱体が選択されます。 どちらも現代の焼結炉で使用されていますが、化学的適合性、性能、およびジルコニア修復物の最終的な特性に関連する異なる理由から好まれます。理想的な選択は、あなたの研究室または製造プロセスの特定の優先順位によって異なります。

SiCとMoSi2の両方の発熱体はジルコニアを焼結できますが、その決定は重要なトレードオフにかかっています。SiCは、高透光性の結果に不可欠な優れた化学的純度でしばしば好まれ、一方MoSi2は、より速い加熱速度とより高い温度能力で評価されます。

発熱体の選択がジルコニアの品質に不可欠な理由

発熱体の選択は単なる技術的な詳細ではありません。焼結されたジルコニアの最終的な美的および構造的特性に直接影響を与えます。間違った発熱体または品質の悪い発熱体は、プロセス全体を損なう可能性があります。

色と透光性への影響

ジルコニア、特に審美的な前歯修復物に使用される高透光性のものは、高温での汚染に非常に敏感です。

発熱体は、微細な粒子や酸化物を炉室に放出する可能性があります。これらの汚染物質がジルコニアの表面に付着すると、変色、灰色化、または斑点が生じ、審美的な結果が損なわれる可能性があります。

一貫した収縮と強度の確保

焼結プロセスは、予測可能な収縮と最終密度を達成するために、正確で均一な温度制御に依存しています。

高品質の発熱体は、安定した均一な熱分布を提供し、バッチ内のすべてのユニットが同じ条件下で焼結されることを保証します。この一貫性は、材料の特定の曲げ強度と辺縁適合性を達成するために不可欠です。

SiC vs. MoSi2:徹底比較

SiCとMoSi2はどちらも業界標準ですが、異なる目標に適した異なる特性を持っています。

化学的純度と汚染リスク

炭化ケイ素(SiC)は、純度のベンチマークとして広く認識されています。非常に不活性で、ジルコニアを変色させる可能性のある汚染物質を放出するリスクが非常に低いという特徴があります。このため、高審美性、前歯用グレードのジルコニア専用の炉に好まれています。

二ケイ化モリブデン(MoSi2)発熱体は、保護用のシリカガラス層でコーティングされています。通常は安定していますが、古いまたは低品質の発熱体は、このシリカを「脱落」させることがあり、それがジルコニア表面と相互作用する可能性があります。しかし、現代の、高純度のMoSi2発熱体は、このリスクを大幅に最小限に抑えています。

動作温度と速度

MoSi2発熱体は、性能において明確な利点を持っています。通常、より高い最高温度(1800°C以上)に到達でき、SiC発熱体よりもはるかに速く加熱および冷却できます。

SiC発熱体は、最高動作温度が低く、熱衝撃を防ぎ、長い耐用年数を確保するために、より制御された緩やかな加熱および冷却サイクルが必要です。

耐久性と寿命

両方のタイプの発熱体は長い耐用年数を念頭に設計されていますが、異なる故障モードを持っています。

SiC発熱体は徐々に経年劣化し、時間の経過とともに電気抵抗が増加します。頑丈ですが、脆く、機械的または熱的衝撃による破損の影響を受けやすい場合があります。

MoSi2発熱体は熱衝撃に対してより耐性があり、高温で保護シリカ層を「自己修復」できます。しかし、中程度の温度(約400〜700°C)で長時間保持されると、「ペスト」として知られる急速な酸化の形に脆弱です。

トレードオフの理解

炉の選択には、各発熱体タイプの理想的な特性と研究室の実際のニーズおよび予算とのバランスを取ることが含まれます。

純度とスループットのジレンマ

中核となるトレードオフは、多くの場合、SiCの絶対的な純度とMoSi2の速度の間にあります。

SiC発熱体を備えた炉は、可能な限り最高の美観を達成するための安全な投資ですが、サイクルは長くなります。これにより、1日に実行できるバッチの数が制限される可能性があります。

MoSi2発熱体を備えた炉は、より速いサイクルを可能にし、スループットと効率を高めるため、大量生産を行う研究室にとって大きな利点となります。

総所有コスト

初期の炉のコストは、方程式の一部にすぎません。発熱体の交換費用と潜在的なダウンタイムも考慮する必要があります。

MoSi2発熱体は、正しく操作すれば非常に長い寿命を提供できます。SiC発熱体は消耗品であり、経年劣化に伴い定期的な交換が必要となるため、運用予算に計上する必要があります。

焼結目標に合わせた適切な選択

あなたの決定は、あなたの仕事の主な焦点によって推進されるべきです。

- 最高の透光性と美観が主な焦点である場合: 炭化ケイ素(SiC)発熱体の優れた化学的純度が、敏感なジルコニア材料の変色を防ぐ最も信頼できる選択肢です。

- 高スループット生産と速度が主な焦点である場合: 二ケイ化モリブデン(MoSi2)発熱体の急速な加熱速度と堅牢な性能は、効率性において大きな利点をもたらします。

- さまざまな種類のジルコニアに対応する多用途性が主な焦点である場合: 現代の、高純度のMoSi2発熱体を備えた炉を探してください。これらの発熱体は、速度と品質のバランスをますます提供し、ほとんどの歯科修復物の要求を満たします。

この区別を理解することで、生産ニーズと品質基準に完全に合致する炉を選択することができます。

要約表:

| 発熱体 | 主な利点 | 理想的な使用例 |

|---|---|---|

| 炭化ケイ素(SiC) | 高い化学的純度、汚染リスクが最小限 | 前歯修復物における最高の透光性と美観 |

| 二ケイ化モリブデン(MoSi2) | より速い加熱速度、より高い温度能力 | 研究室での高スループット生産と効率 |

ジルコニア焼結プロセスを最適化する準備はできていますか?今すぐKINTEKにお問い合わせください。マッフル炉、管状炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなど、当社の高度な高温炉ソリューションをご覧ください。優れた研究開発と社内製造により、お客様独自の実験ニーズに正確に対応する深いカスタマイズを提供し、お客様の研究所に優れた性能、効率、品質を保証します。今すぐお問い合わせください!

ビジュアルガイド

関連製品

- セラミック修復用トランスフォーマー付きチェアサイド歯科用磁器ジルコニア焼結炉

- 歯科磁器ジルコニア焼結セラミック真空プレス炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- ラボ用高温マッフル炉 脱バインダーおよび予備焼結用

- 研究室のための 1700℃高温マッフル炉