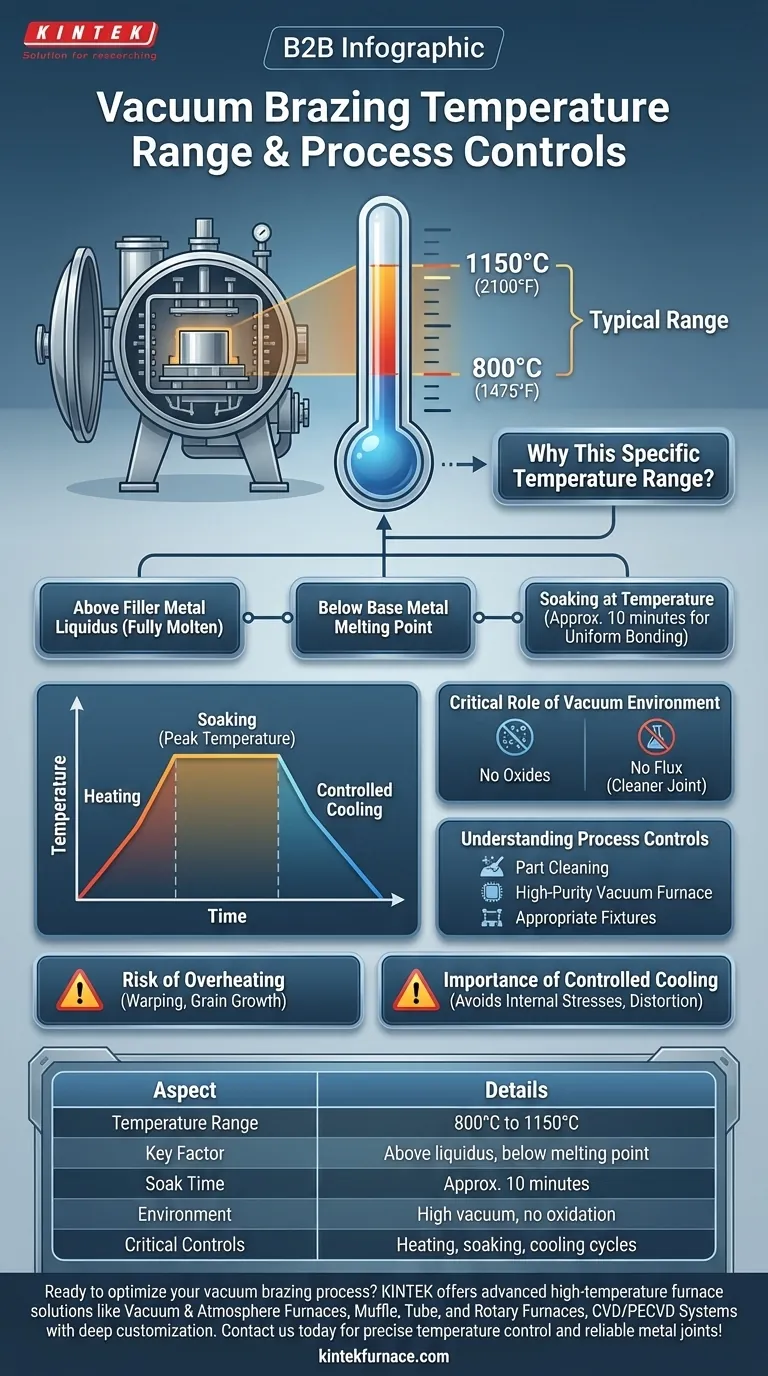

真空ろう付けでは、通常、800°Cから1150°C(約1475°Fから2100°F)の温度範囲でプロセスが行われます。この温度は、ろう付けフィラーメタルの液相線温度(完全に液体になる温度)よりも高く、接合される部品の融点よりも低くなるように慎重に選択されます。アセンブリは、この最高温度で、多くの場合約10分間の短時間、「ソーク」と呼ばれる保持が行われ、その後、制御された冷却サイクルに入ります。

特定の温度は単一の数値ではなく、正確に制御された熱サイクルの一部です。真空ろう付けの成功は、高真空環境内で、加熱、ソーク、冷却という全体のプロファイルを管理し、純粋でフラックスフリーな冶金学的接合を達成することにかかっています。

なぜこの特定の温度範囲なのか?

ろう付け温度の選択は、関係する材料によって決定される重要な工学的決定です。これは、母材を損傷することなく、フィラーメタルが適切に流れることを保証するための慎重なバランスです。

フィラーメタルの役割

ろう付け温度を決定する主要な要因は、フィラーメタル合金です。各合金には特定の融解範囲があり、プロセス温度は、それが完全に液体になり、ジョイントに自由に流れるのに十分な高さである必要があります。

「液相線」と「固相線」温度

ろう付け合金は一点で溶けるわけではありません。それらは、固相線(融解が始まる温度)と液相線(完全に溶融する温度)によって定義される範囲で溶融します。ろう付け温度は、毛細管現象に必要な低い粘度を合金が持つように、液相線温度より高く設定する必要があります。

温度でのソーク

最高温度に達すると、一定期間その温度に保たれます。この「ソーク」により、アセンブリ全体が均一な温度に達し、溶融したフィラーメタルがジョイントに完全に浸透し、強力で連続的な接合が形成されるのに十分な時間が確保されます。

真空環境の重要な役割

真空中でこのプロセスを実行することが、真空ろう付けを特徴づけるものです。雰囲気が除去されているからこそ、温度が効果を発揮します。

酸化の防止

高真空(酸素やその他の反応性ガスがないこと)は、母材とフィラーメタルの両方の表面に酸化物が形成されるのを防ぎます。酸化物は、フィラーメタルが母材を濡らして接合するのを妨げるバリアとして機能します。

フラックスの不要化

従来のろう付けでは、酸化物除去のために化学的なフラックスが使用されます。真空ろう付けは、クリーンな環境を通じて同じ目的を達成するため、フラックスの巻き込みによる腐食や弱点の発生リスクがない、よりクリーンな接合部が得られます。

プロセス制御の理解

適切な温度を達成することは、真空ろう付けを成功させるための単なる一部に過ぎません。プロセス全体を綿密に制御する必要があります。

単なる温度以上のもの

成功は、一連の制御された変数にかかっています。これには、アセンブリ前の部品の綿密なクリーニング、高純度真空炉の使用、熱サイクル中に部品を位置合わせするための適切な治具の設計が含まれます。

過熱のリスク

必要な温度を超えると有害になる可能性があります。母材が反ったり、垂れ下がったり、結晶粒の成長を引き起こしたりして、機械的特性が低下する可能性があります。極端な場合には、母材の意図しない融解につながることもあります。

制御された冷却の重要性

ソーク後の冷却速度は、加熱と同じくらい重要です。制御されていない、または過度に速い冷却速度は、内部応力、歪み、または接合部に脆い冶金相を生成し、その完全性を損なう可能性があります。

目標に応じた適切な選択

真空ろう付けプロセスを適切に指定するには、材料、接合設計、および最終用途の関係を考慮する必要があります。

- 材料選択が主な焦点の場合:フィラーメタルの液相線温度が、母材の融点または熱処理温度よりも十分に低いことを確認してください。

- 接合強度と信頼性が主な焦点の場合:厳格な清浄度基準と、ソーク時間や制御された冷却速度を含む明確に定義された熱サイクルを指定するなど、プロセス制御を重視してください。

- 製造のための設計が主な焦点の場合:指定されたろう付け温度での選択されたフィラーメタルの流動特性に最適化されたクリアランスでジョイントを設計してください。

真空ろう付けをマスターすることは、目標温度に到達するだけでなく、熱プロセス全体をマスターすることです。

概要表:

| 側面 | 詳細 |

|---|---|

| 温度範囲 | 800°Cから1150°C(約1475°Fから2100°F) |

| 重要要素 | フィラーメタル液相線より高く、母材融点より低い |

| ソーク時間 | 均一な接合のため通常約10分 |

| 環境 | 酸化防止とフラックス除去のための高真空 |

| 重要な制御 | 加熱、ソーク、制御された冷却サイクル |

真空ろう付けプロセスを最適化する準備はできていますか? KINTEKでは、お客様固有のニーズに合わせた高度な高温炉ソリューションの提供を専門としています。卓越したR&Dと社内製造を活用し、真空&雰囲気炉、マッフル炉、チューブ炉、ロータリー炉、CVD/PECVDシステムなどの製品を、お客様の特定の実験要件を満たす深いカスタマイズ機能とともに提供しています。航空宇宙、自動車、または研究のいずれの分野でも、当社の専門知識は、正確な温度制御による強力で信頼性の高い金属接合を保証します。今すぐお問い合わせください。お客様のラボの効率と結果を向上させる方法についてご相談ください!

ビジュアルガイド