現代の製造業において、高温加熱要素は、先進的な材料や高性能製品を生み出すための基盤技術です。これらは単なる熱源ではなく、標準的な加熱方法では対応できない環境で、強烈で均一かつ信頼性の高い熱エネルギーを供給するために設計された精密機器です。その主な役割は、航空宇宙からエレクトロニクスに至る産業の根幹をなす、溶解、焼結、化学合成といった変革的なプロセスを促進することです。

高温加熱要素の真の価値は、単に高温になる能力ではなく、制御された均一な熱を提供する能力にあります。この精度が、成功した高品質の製品と、コストのかかる製造上の失敗とを分ける決定的な要因となります。

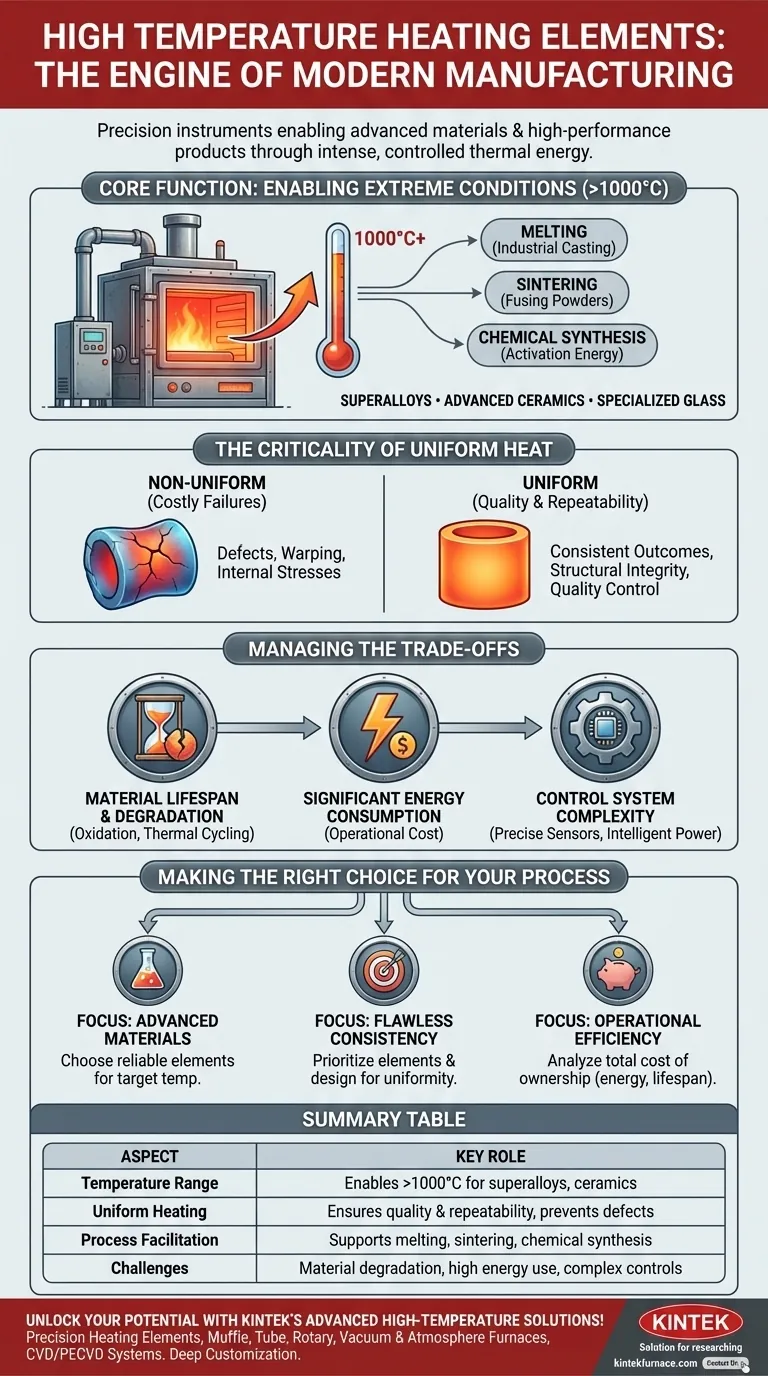

コア機能:高温操作の実現

これらの要素の基本的な役割は、低温では物理的に不可能なプロセスを可能にすることです。それらは工業炉、キルン、反応炉の心臓部を形成します。

極端な温度への到達

スーパーアロイ、先進セラミックス、特殊ガラスなど、多くの現代的な材料は、1000°C(1832°F)をはるかに超える処理温度を必要とします。高温要素は、炭化ケイ素(SiC)や二ケイ化モリブデン(MoSi2)などの材料から特別に設計されており、これらの極端な条件下で確実に動作します。

材料変革の基盤

この強烈な熱は、物理的および化学的変化の触媒となります。工業鋳造のようなプロセスは金属を溶解するためにこれに依存し、焼結は粉末状の材料を固体塊に融合させるためにこれを使用し、多くの化学反応は必要な活性化エネルギーを達成するためにこれに依存しています。

均一性が譲れない理由

単に高温に達するだけでは不十分です。最終製品の品質と完全性は、その熱がどれだけ均一に適用されるかにほぼ完全に依存します。

製品品質の保証

セラミック部品の焼結のようなプロセスでは、温度の均一性が極めて重要です。ある領域が他の領域よりも高温であると、内部応力、反り、または不完全な融合を引き起こす可能性があります。これらの欠陥は、コンポーネントの構造的完全性と性能を損ないます。

プロセスの再現性の推進

均一な加熱により、バッチ内のすべての部品、およびすべてのバッチ実行が、全く同じ熱プロファイルにさらされることが保証されます。この再現性は、大量生産における品質管理の礎であり、最初のユニットから最後のユニットまで一貫した結果を保証します。

トレードオフの理解

不可欠である一方で、高温加熱要素には、慎重な管理を必要とする固有の課題が伴います。これらのトレードオフを認識することが、実装を成功させる鍵となります。

材料の寿命と劣化

これらの要素が作り出す環境そのものが、時間の経過とともにそれらを劣化させます。酸化と熱サイクルにより、徐々に有効性が低下し、最終的に故障に至ります。要素の材料組成は、その寿命とこれらの影響に対する耐性に直接影響します。

かなりのエネルギー消費

極端な温度を生成し維持することは、エネルギーを大量に消費するプロセスです。加熱要素の効率と炉の断熱材の品質は、しばしば大きな運用コストとなるものを管理する上で重要な要素となります。

制御システムの複雑さ

正確な温度均一性を達成するには、優れた要素以上のものが必要です。正確なセンサー(熱電対)とインテリジェントな電力制御装置を備えた洗練された制御システムが、エネルギー出力を絶えず調整し、熱安定性を維持するために必要となります。

プロセスに最適な選択をする

適切な加熱要素戦略の選択は、主な製造目標に完全に依存します。

- 先進材料の処理が主な焦点である場合: 信頼性を確保するために、目標温度を余裕をもって超えることができる要素材料を選択してください。

- 完璧な製品の一貫性の達成が主な焦点である場合: 作業体積全体で卓越した温度均一性で知られる要素と炉の設計を優先してください。

- 運用効率の最大化が主な焦点である場合: 初期購入価格だけでなく、総所有コストを計算するために、要素のエネルギー消費量と期待される寿命を分析してください。

結局のところ、高温加熱を習得することは、基本的な力の制御を習得することであり、それが製造業の革新と品質を解き放つ鍵となります。

要約表:

| 側面 | 主な役割 |

|---|---|

| 温度範囲 | スーパーアロイやセラミックスなどの材料について1000°Cを超える操作を可能にする |

| 均一な加熱 | 欠陥を防ぐことにより、製品の品質と再現性を保証する |

| プロセス促進 | 溶解、焼結、化学合成をサポートする |

| 課題 | 材料の劣化、高いエネルギー使用量、複雑な制御を含む |

KINTEKの先進的な高温炉ソリューションで、製造プロセスの可能性を最大限に引き出しましょう! 優れた研究開発と社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む多様な実験室に精密な加熱要素とシステムを提供します。当社の強力なカスタムメイド能力により、優れた温度制御と効率性に関するお客様固有の実験要件を満たすことが保証されます。本日お問い合わせいただき、当社の製品がお客様の生産品質と革新性をどのように向上させられるかをご相談ください!

ビジュアルガイド