グラフェン製造の品質とスケーラビリティは、精密な一連の物理的条件によって直接的に支配されます。最も重要な要因は、合成温度、チャンバー圧力、キャリアガス流量、および触媒材料の選択です。目的の材料特性を達成するためには、これらの変数を化学気相成長(CVD)システム内で細心の注意を払って制御する必要があります。

高品質なグラフェンを達成することは、単一の変数を最大化することではなく、圧力、温度、触媒の相互作用を注意深く調整して炭素堆積プロセスを制御することにかかっています。各パラメータは、成長速度、材料品質、および運用コストの間で重要なトレードオフをもたらします。

グラフェン合成の核となる変数

特にCVDによる現代のグラフェン製造の基礎は、いくつかの主要な物理パラメータを操作することにかかっています。それぞれが、最終結果に影響を与えるために調整できるレバーとして機能します。

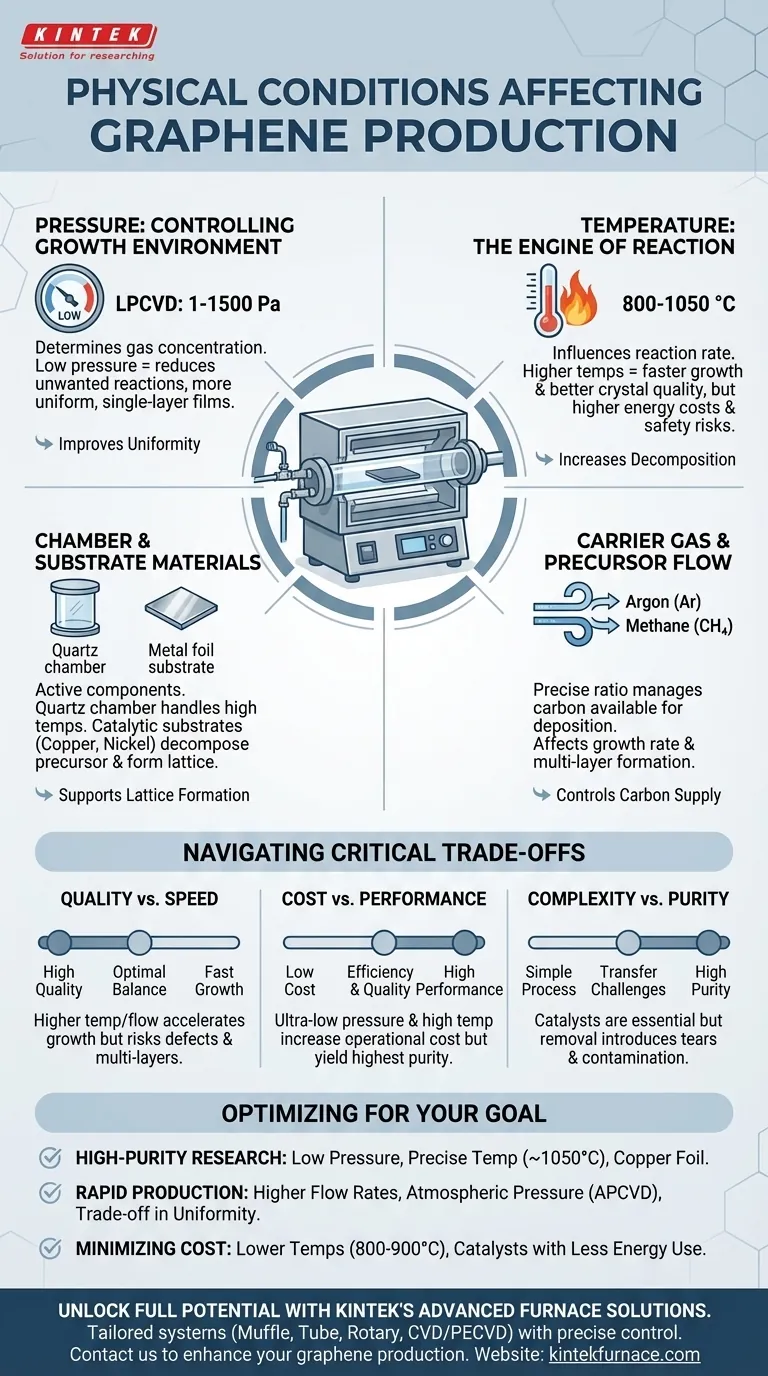

温度:反応の原動力

合成温度は、グラフェン形成に関わる化学反応の速度を直接的に決定します。

ほとんどのプロセスは800~1050°Cの範囲で稼働します。温度が高いほど、炭素前駆体ガス(メタンなど)の分解速度と炭素原子の表面移動度が向上し、一般的に成長が速くなり、結晶品質も向上します。

しかし、この範囲の上限で作動させると、エネルギーコストが大幅に増加し、装置や実験室環境に対する安全性の考慮事項が生じます。

圧力:成長環境の制御

チャンバー圧力はガス分子の濃度を決定し、堆積の均一性に影響を与えます。

主要なアプローチには、低圧CVD(LPCVD)と常圧CVD(APCVD)の2つがあります。高品質な合成のほとんどはLPCVDに依存しており、圧力は通常1~1500パスカルの範囲です。

低圧が好まれるのは、不要な気相反応の可能性を減らすためです。これにより、より制御された表面媒介性の成長プロセスが促進され、より均一で単層のグラフェン膜が得られます。

キャリアガスと前駆体の流量

キャリアガス(通常はアルゴン(Ar)または水素(H₂))は、炭素源(前駆体)を反応チャンバー内に運び、触媒上を流すために使用されます。

キャリアガスと炭素前駆体の両方の流量を正確に管理する必要があります。この比率は、基板表面で堆積可能な炭素の濃度に影響を与え、成長速度と望ましくない多層パッチが形成される可能性に直接影響します。

チャンバーと基板の材料

反応チャンバーと基板に使用される材料は受動的な部品ではなく、物理的環境の能動的な部分です。

チャンバー自体は、高温に耐え、グラフェンを汚染する不純物を放出・放散しない石英などの材料で作られている必要があります。

基板はしばしば触媒としても機能します。銅箔やニッケルフォームなどの材料は、炭素前駆体を触媒的に分解し、グラフェン格子が形成される表面を提供できるため選択されます。

トレードオフの理解

グラフェン製造の最適化には、一連の重要なトレードオフを乗り切る必要があります。「最良」のレシピは一つではなく、理想的な条件は最終的な目的に完全に依存します。

品質 対 速度

温度が高いほど一般に成長は加速しますが、前駆体流量と完全にバランスが取れていない場合、欠陥や望ましくない多層グラフェンの形成につながる可能性があります。

逆に、非常に低い圧力と温度は均一性の高い単層膜を生成する可能性がありますが、生産速度が大幅に低下し、大規模用途でのプロセスの実現可能性が低くなる可能性があります。

コスト 対 パフォーマンス

超低圧を達成するには高価な高真空ポンプが必要であり、1000°Cを超える温度を維持するには多大なエネルギーを消費します。これらの要因が、最高純度材料を製造するための運用コストを押し上げます。

より極端でない条件を使用することでコストを削減できますが、均一性、欠陥密度、または全体的な材料品質を犠牲にすることがよくあります。

プロセスの複雑性 対 純度

銅やニッケルなどの触媒は不可欠ですが、成長後にグラフェン膜から除去する必要があります。この転写プロセスは、引き裂き、しわ、汚染を引き起こし、最終的な品質を低下させる可能性があります。

液体ガリウムなどの触媒を使用する一部の方法では、この転写ステップを回避できますが、独自の複雑性と材料取り扱いの課題をもたらします。

目標に合わせた条件の最適化

物理パラメータの選択は、合成の最終目標と直接一致させる必要があります。

- 高純度、単層の研究が主な焦点の場合: 精密な温度制御(1050°C付近)と銅箔などの高品質な触媒基板を備えた低圧CVDシステムを優先します。

- 大面積膜の迅速な生産が主な焦点の場合: より高い前駆体流量と、常圧システムも検討できますが、均一性と欠陥密度のトレードオフを受け入れる必要があります。

- 運用コストの最小化が主な焦点の場合: 成長速度や結晶品質の低下を許容しつつ、より低い温度範囲(約800~900°C)とエネルギー要件を低減する触媒を探求します。

これらの変数を習得することで、グラフェン合成は複雑な芸術から予測可能な科学へと変わります。

概要表:

| 条件 | 主要な範囲/詳細 | グラフェン製造への影響 |

|---|---|---|

| 温度 | 800-1050 °C | 温度が高いほど成長速度と品質が向上しますが、エネルギーコストと安全上のリスクが増大します。 |

| 圧力 | 1-1500 Pa (LPCVD) | 低圧は不要な反応を減らし、均一性と単層形成を改善します。 |

| キャリアガス流量 | ArまたはH₂の精密制御 | 炭素堆積速度と多層形成に影響を与えます。バランスの取れた比率が必要です。 |

| 触媒材料 | 銅箔、ニッケルフォーム | 炭素前駆体を分解し、格子形成をサポートします。選択は純度と転写の複雑さに影響します。 |

KINTEKの先進的な高温炉ソリューションで、グラフェン合成の可能性を最大限に引き出しましょう! 優れた研究開発と社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなど、多様な研究所向けに調整されたシステムを提供します。強力な深層カスタマイズ機能により、高純度研究、迅速な生産、コスト効率のいずれであっても、温度、圧力、ガス流量の精密な制御を保証し、お客様固有の実験ニーズに対応します。最適ではない条件に妨げられることはやめましょう。お客様のグラフェン製造プロセスを強化し、優れた結果を達成する方法について話し合うために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 真空ステーションCVD装置付きスプリットチャンバーCVD管状炉

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法