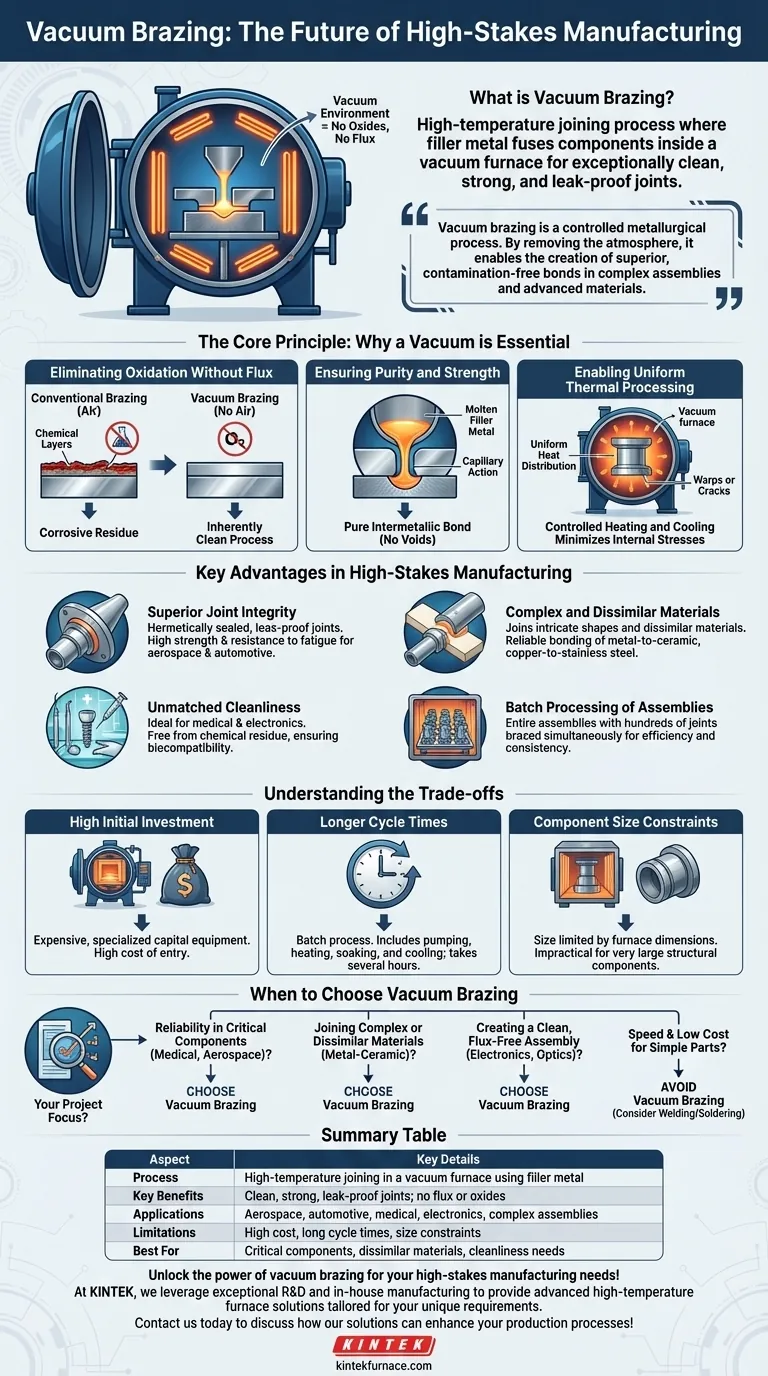

その核となる真空ろう付けは、真空炉内でろう材を用いて2つ以上の部品を接合する高温接合プロセスです。真空環境が決定的な要因であり、酸化物の形成を防ぎ、腐食性の化学フラックスの必要性をなくします。これにより、非常にクリーンで強く、漏れのない接合が得られ、高性能部品製造の基礎となる技術となっています。

真空ろう付けは、単なる接合方法以上のものです。これは制御された冶金プロセスです。雰囲気を除去することで、複雑なアセンブリや高度な材料において、他の方法では信頼性の高い接合が困難または不可能な場合でも、優れた、汚染のない接合を作成することを可能にします。

核心原理:なぜ真空が不可欠なのか

真空ろう付けの重要性は熱ではなく、その環境にあります。真空自体が、他の高温接合方法では達成できないレベルの制御を提供するイネーブリング技術です。

フラックスなしで酸化を排除

すべての従来のろう付けおよび溶接プロセスは、空気中の酸素に対処しなければなりません。高温では、酸素が金属表面に急速に脆い酸化層を形成し、強力な結合を妨げます。

従来の方法では、表面を清浄化するものの、徹底的な除去が必要な腐食性の残留物を残す化学フラックスを使用することでこれを解決していました。

真空ろう付けは、問題の根源で解決します。炉から空気を除去することで、そもそも酸化物を作成する酸素がほとんどありません。これにより、本質的にクリーンなプロセスが実現します。

純度と強度を確保

酸化物やフラックス残留物がないため、溶融したろう材が母材を完全に濡らします。毛細管現象によって接合部にきれいに流れ込みます。

冷却すると、これによりろう材と母材の間に純粋で堅牢な金属間化合物結合が形成されます。結果として得られる接合部はボイドや汚染物質がなく、並外れた強度と延性をもたらします。

均一な熱処理を可能にする

真空炉は部品を極めて均一に加熱します。この制御された加熱とゆっくりとした均一な冷却サイクルにより、最終アセンブリの内部応力と歪みが最小限に抑えられます。

これは、溶接トーチの局所的で激しい熱によって反ったりひび割れたりする複雑な形状やデリケートな部品にとって重要です。接合部だけでなく、コンポーネント全体が強化されます。

高精度製造における主な利点

真空ろう付けの制御されたクリーンな環境は、現代のハイテク産業に不可欠な具体的な利点をもたらします。

優れた接合部の完全性

真空ろう付けされた接合部は、密閉されており、漏れがないため、真空、高圧、または敏感な流体を扱うシステムに最適です。その高い強度と疲労耐性は、航空宇宙および自動車用途にとって極めて重要です。

複雑で異種の材料

このプロセスは、複雑な形状や、決定的に重要な異種材料の接合に優れています。金属とセラミックスを接合したり、銅とステンレス鋼のように特性が大きく異なる金属を接合したりするための数少ない信頼できる方法の1つです。

比類のない清浄度

医療および電子機器産業にとって、清浄度はオプションではありません。真空ろう付けは、外科器具、インプラント、真空管などの部品を、化学残留物から解放された状態で製造し、生体適合性と信頼性の高い性能を保証します。

アセンブリの一括処理

数十または数百の接合部を持つアセンブリ全体を、単一の炉サイクルで同時にろう付けできます。これは、各ポイントを個別に接合するよりもはるかに効率的で一貫性があります。

トレードオフの理解

強力ではありますが、真空ろう付けは普遍的な解決策ではありません。その利点には、特定の用途には不向きとなる具体的な制約が伴います。

高い初期投資

真空炉は非常に特殊で高価な設備投資です。標準的な溶接またははんだ付けのセットアップと比較して、参入コストは非常に高くなります。

長いサイクルタイム

このプロセスは本質的にバッチプロセスです。完全なサイクルには、真空引き、温度上昇、ろう付け点での保持(ソーク)、およびゆっくりとした冷却が含まれます。これには数時間かかる場合があり、連続的なまたは瞬間的な接合方法よりも時間がかかります。

部品サイズの制約

ろう付けできる部品のサイズは、真空炉チャンバーの内部寸法によって厳密に制限されます。これは、非常に大きな構造部品には実用的ではありません。

真空ろう付けを選択する時期

接合方法の選択は、プロジェクトの要求と一致させる必要があります。真空ろう付けが適切なアプローチであるかどうかを判断するには、次のガイドラインを使用してください。

- 重要部品の信頼性が最優先の場合: 真空ろう付けは、医療用インプラント、航空宇宙エンジン部品、および接合部の故障が許されない科学機器の標準です。

- 複雑な材料や異種材料の接合が最優先の場合: このプロセスは、金属とセラミックスやチタンのような反応性金属など、材料間に強力な結合を確実に作成できる数少ない方法の1つです。

- クリーンでフラックスフリーのアセンブリの作成が最優先の場合: 電子機器、光学機器、または食品グレードの機器の場合、真空ろう付けの固有の清浄度が汚染を防ぎます。

- 単純な部品の速度と低コストが最優先の場合: 真空ろう付けはおそらく過剰であり、従来の溶接、はんだ付け、または機械的固定の方がはるかに経済的で高速です。

最終的に、真空ろう付けを理解することは、制御された環境で冶金的な完成度を達成する方法を理解することです。

要約表:

| 側面 | 主な詳細 |

|---|---|

| プロセス | ろう材を使用し、真空炉内で高温接合を行う |

| 主な利点 | クリーン、強力、漏れのない接合;フラックスや酸化物なし |

| 用途 | 航空宇宙、自動車、医療、電子機器、複雑なアセンブリ |

| 制約 | 高コスト、長いサイクルタイム、サイズ制限 |

| 最適対象 | 重要部品、異種材料、清浄度の要求 |

高精度製造のニーズのために、真空ろう付けの力を解き放ちましょう! KINTEKでは、優れた研究開発と社内製造を活用し、お客様独自の要件に合わせた高度な高温炉ソリューションを提供しています。マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、強力な深いカスタマイズ機能により、正確で信頼性の高い性能を提供するように設計されています。航空宇宙、医療、電子機器のいずれの分野でも、当社のソリューションがお客様の生産プロセスにおける優れた接合部の完全性と効率性の実現を支援します。今すぐお問い合わせください。当社のソリューションがお客様の生産プロセスをどのように強化できるかについてご相談ください!

ビジュアルガイド