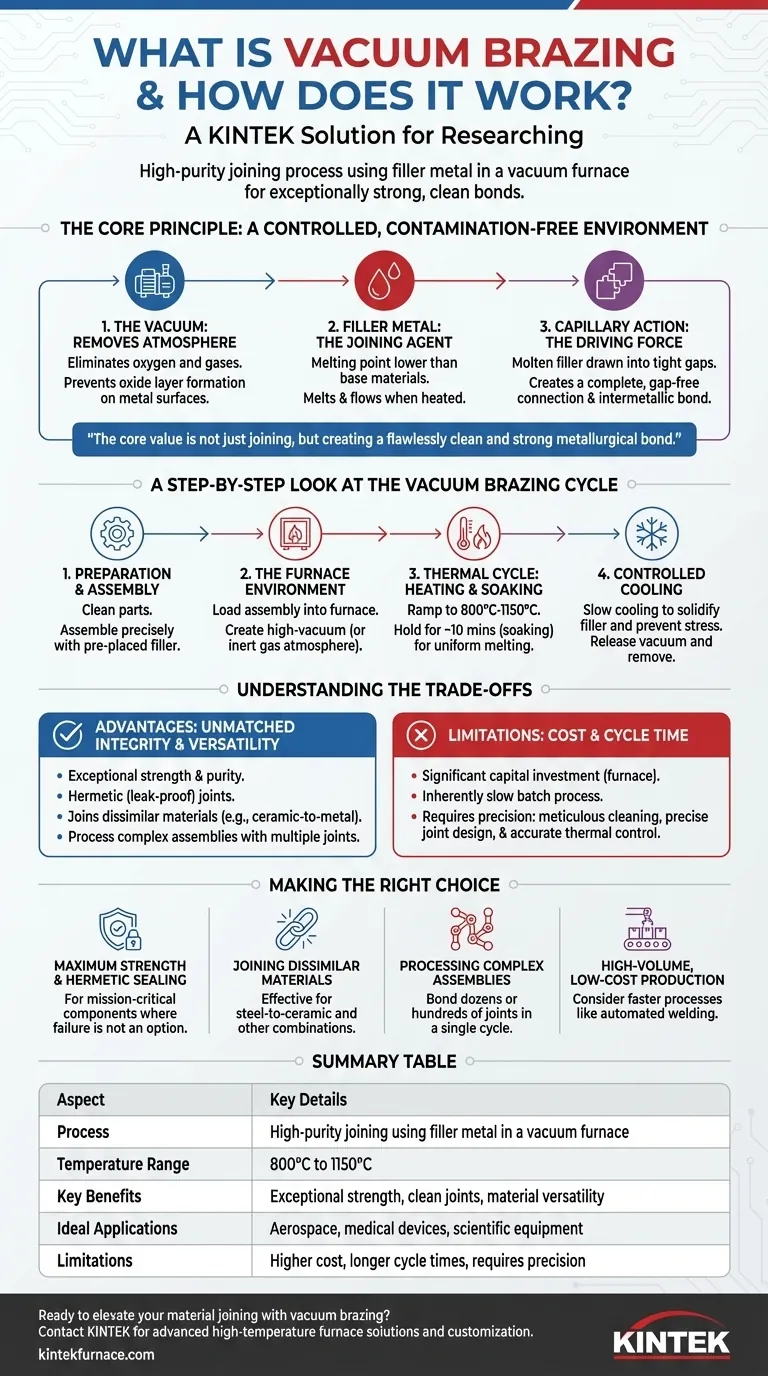

本質的に、真空ろう付けとは、真空炉内でろう材を使用して2つ以上の部品間に接合部を形成する高純度の材料接合プロセスです。このプロセスは、ろう材が溶融し、毛細管現象によって部品間の狭い隙間に流れ込むように、アセンブリを加熱することによって機能します。これは真空中の、清浄で酸素のない環境で発生するため、結果として得られる接合部は非常に強く、クリーンで、従来の接合方法を損なう可能性のある酸化物を含みません。

真空ろう付けの核心的価値は、部品を接合するだけでなく、完全にクリーンで強力な冶金学的結合を形成することです。大気中の汚染物質を除去することで、このプロセスは、他の方法では達成できないレベルの完全性で、複雑な組み立て品や異種材料の接合を可能にします。

核心原理:制御された汚染のない環境

真空ろう付けの成功は、冶金学的結合を形成するための完璧な環境を作り出すことにあります。ベース材料を溶融させる溶接とは異なり、ろう付けは第三の材料、つまりろう材を接合剤として使用します。

真空の役割

真空の主な目的は、炉室から酸素やその他の大気中のガスを除去することです。金属表面は、特に加熱されると、急速に酸化層を形成します。これらの層は障壁として機能し、溶融したろう材がベース材料に適切に濡れ、結合するのを妨げ、結果として弱くまたは失敗した接合部につながります。

プロセスを真空中で行うことにより、酸化は事実上排除されます。これにより、従来のろう付けで必要とされ、その後細心の注意を払って除去しなければならない腐食性の化学フラックスの必要がなくなります。

ろう材の仕組み

ろう材は、接合されるベース材料よりも低い融点を持つものが選択されます。このろう材は、ペースト、箔、またはワイヤーの形で、アセンブリが加熱される前に接合部に配置されます。

炉が指定されたろう付け温度に達すると、ベース材料は固体のままで、ろう材が溶融して液体になります。

毛細管現象:原動力

溶融すると、ろう材は毛細管現象と呼ばれる物理現象を介して、部品間の狭い隙間に引き込まれます。この力により、ろう材が接合部全体に均一に流れ、微細な空隙を満たし、完全で隙間のない接続が確保されます。

冷却すると、ろう材は固化し、それ自体とベース材料との間に強力で永久的な金属間結合を形成します。

真空ろう付けサイクルの段階的な解説

真空ろう付けプロセスは、最適な結果を達成するために注意深い制御が必要な、正確な多段階の熱サイクルです。各ステップは、接合部の最終的な品質にとって重要です。

ステップ1:準備と組み立て

部品は、油、汚れ、その他の汚染物質を除去するために徹底的に洗浄する必要があります。その後、ろう材を接合部またはその近くに事前に配置して、正確に組み立てられます。部品間の隙間は重要な設計パラメータです。

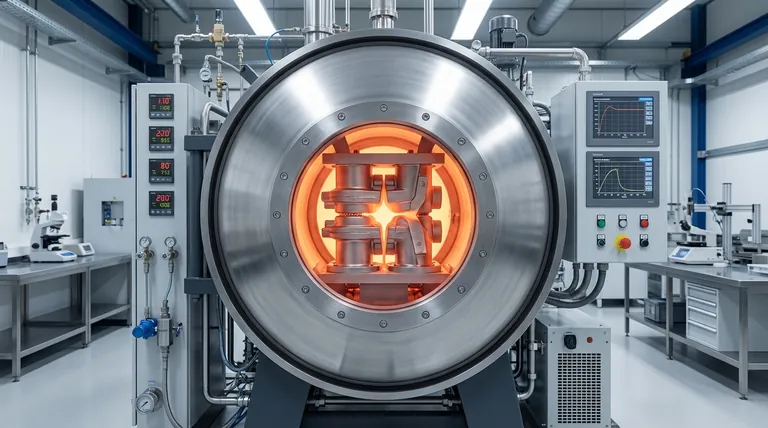

ステップ2:炉内環境

組み立てられたコンポーネントは真空炉に装填されます。炉のドアは密閉され、強力なポンプが空気を除去し、高真空環境を作り出します。場合によっては、高純度アルゴンなどの不活性ガスでチャンバーをバックフィルし、特定の圧力で保護雰囲気を形成することもあります。

ステップ3:熱サイクル:加熱と均熱

炉の温度は、目標のろう付け温度、通常800°Cから1150°Cまで慎重に上昇させられます。この温度はろう材の融点より高いですが、ベース材料の融点よりは安全に低く保たれます。

アセンブリは、この温度で「均熱」と呼ばれる段階で、通常10分程度の短い時間保持されます。これにより、部品全体が均一な温度に達し、ろう材が溶融して接合部全体に完全に流れるのに十分な時間が確保されます。

ステップ4:制御された冷却

均熱後、アセンブリは高度に制御された方法で冷却されます。ゆっくりとした冷却は、ろう材が適切に固化し、部品内の熱応力の蓄積を防ぐために不可欠であり、これらは亀裂や歪みを引き起こす可能性があります。部品が十分に冷却されたら、真空が解除され、完成したアセンブリを取り出すことができます。

トレードオフの理解

強力ではありますが、真空ろう付けはすべての用途に適したソリューションではありません。その利点と限界を理解することが、効果的に使用するための鍵となります。

主な利点:比類のない接合部の完全性

クリーンでフラックスフリーな環境は、並外れた強度、純度、信頼性を持つ接合部を生み出します。真空ろう付けされた接合部はしばしば気密性(漏れ防止)であり、航空宇宙、医療機器、科学機器などの高性能用途に理想的です。

重要な利点:優れた材料汎用性

真空ろう付けは、セラミックと金属、または銅とステンレス鋼などの異種材料の接合に優れています。ベース材料は溶融しないため、溶接に付き物の冶金学的不適合の問題が回避されます。また、単一の炉サイクルで複数の複雑な接合部を同時に作成することも可能です。

主な制限:コストとサイクルタイム

真空炉は多額の設備投資を必要とし、プロセス自体は本質的に時間がかかります。長い加熱、均熱、冷却サイクルはバッチプロセスであり、自動溶接やトーチろう付けと比較して、大量生産の低コスト消費者製品にはあまり適していません。

精密さの必要性

このプロセスは他の方法よりも寛容ではありません。成功は、綿密な洗浄、正確な接合設計(クリアランス)、および熱サイクル全体の正確な制御に依存します。いかなる逸脱も最終的な結合の品質を損なう可能性があります。

アプリケーションに適した選択を行う

適切な接合プロセスを選択するかどうかは、性能、材料、コストに関するプロジェクトの特定の要件に完全に依存します。

- 最大の強度と気密シールが最優先事項である場合: 失敗が許されないミッションクリティカルなコンポーネントには、真空ろう付けが優れた選択肢です。

- 異種材料の接合(例:鋼からセラミックへ)が最優先事項である場合: 真空ろう付けは、利用可能な最も効果的で信頼性の高い方法の1つです。

- 多くの接合部を持つ複雑な組み立て品の処理が最優先事項である場合: 真空ろう付けは非常に効率的であり、単一のサイクルで数十または数百の接合部を接合できます。

- 大量生産、低コスト生産が最優先事項である場合: 自動溶接や従来のトーチろう付けなど、より高速で経済的なプロセスが適している可能性が高いです。

最終的に、真空ろう付けは、そうでなければ製造が不可能であった複雑な高完全性コンポーネントを作成する力をエンジニアに与えます。

概要表:

| 側面 | 主な詳細 |

|---|---|

| プロセス | 真空炉内でろう材を使用した高純度接合 |

| 温度範囲 | 800°Cから1150°C |

| 主な利点 | 優れた強度、クリーンな接合部、材料の多様性 |

| 理想的な用途 | 航空宇宙、医療機器、科学機器 |

| 制限事項 | 高コスト、長いサイクルタイム、精密な作業が必要 |

真空ろう付けで材料接合を向上させる準備はできていますか?卓越した研究開発と社内製造を活用し、KINTEKは多様なラボに高度な高温炉ソリューションを提供しています。マッフル炉、チューブ炉、ロータリー炉、真空炉および雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、独自の実験要件を正確に満たすための強力な詳細カスタマイズ能力によって補完されています。貴社のプロジェクトの完全性と効率性をどのように当社のオーダーメイドソリューションが向上させることができるかについて、今すぐ#ContactFormまでお問い合わせください!

ビジュアルガイド