DMタイプ炭化ケイ素(SiC)発熱体の有効動作範囲は1200°Cから1400°Cです。この特定の範囲は、材料が熱効率、構造的完全性、および耐用年数の最適なバランスを提供する領域です。この範囲外で動作すると、性能が大幅に低下し、早期の故障につながる可能性があります。

1200~1400°Cの範囲を理解することは、単なる限界を知ることではなく、発熱体の材料科学と物理的設計によって決定される最適な性能ウィンドウを認識することです。このウィンドウを尊重することは、効率と長寿命の両方にとって極めて重要です。

なぜこの特定の温度範囲なのか?

指定された動作範囲は、炭化ケイ素の基本的な特性から直接導き出されます。これは任意の値ではなく、最適な機能のために慎重に定義されたウィンドウです。

材料:炭化ケイ素(SiC)

炭化ケイ素は、非常に高温での優れた強度と安定性で知られる高性能セラミックスです。その高い密度(3.2 g/cm³)と極度の硬度(モース硬度9.5)により、工業炉内の過酷な条件に耐えることができます。

しかし、その電気的および物理的挙動は温度によって劇的に変化するため、最適な動作条件が決定されます。

1200°C未満:酸化増加のリスク

発熱体は低温でも機能しますが、1200°C未満での長時間動作は推奨されません。これらの「より冷たい」高温では、材料を徐々に劣化させ、電気抵抗を加速的に増加させ、耐用年数を短縮する酸化の一種が発生する可能性があります。

1400°C超:加速的な劣化のポイント

最高温度である1400°Cを超えると、炭化ケイ素は熱応力を受け、材料の劣化が大幅に加速します。これにより、発熱体の寿命が劇的に短くなり、機械的故障のリスクが増大します。

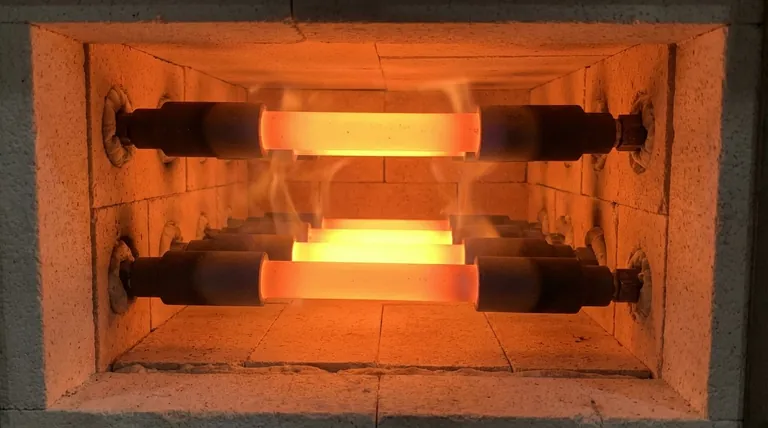

DMタイプの設計を理解する

「DMタイプ」という指定は、炉の用途に合わせて最適化された特定の物理的構造を指します。各機能には明確な目的があります。

中空チューブ:効率的な熱放射

発熱体の主要部分は中空のチューブです。この設計は表面積を最大化し、炉室内に均一かつ効率的に熱を放射できるようにします。これは、均一な加熱が最も重要となるセラミック焼成や金属処理などの用途に不可欠です。

厚みのある端部:低温で安全な接続部

発熱体には、しばしば「コールドエンド」と呼ばれる厚みのある固体端部があります。これらの端部は断面積が大きいため、中空の「ホットゾーン」と比較して電気抵抗が低くなります。

その結果、端部は著しく低温に保たれます。この設計により、発熱体は炉壁の断熱材を通過し、端子や炉構造を過熱することなく電源に接続できます。

トレードオフの理解

非常に効果的である一方で、SiC発熱体には、信頼性の高い動作を確保するためにユーザーが管理する必要がある特定の特性があります。

室温での脆性

高温でSiCを耐久性のあるものにするのと同じ硬さが、室温では非常に脆くします。発熱体は、出荷、保管、設置中に極度の注意を払って取り扱う必要があります。機械的な衝撃や衝突により、容易に亀裂が入る可能性があります。

経時的な抵抗の増加

すべての炭化ケイ素発熱体は経年劣化し、この経年劣化の主な特徴は電気抵抗の段階的な増加です。希望の出力と温度を維持するために、電源システムは時間の経過とともに電圧を上げることでこの変化に対応できるようにする必要があります。

雰囲気への感受性

炉内の雰囲気は発熱体の寿命に影響を与える可能性があります。堅牢ではありますが、特定の化学蒸気や非常に還元性の雰囲気は炭化ケイ素と反応し、正しい温度範囲内で動作している場合でも劣化を加速させる可能性があります。

これをプロセスに適用する方法

これらの発熱体を正しく選択し使用するには、その特性と特定の運用目標を一致させる必要があります。

- 金属熱処理またはセラミック製造が主な焦点の場合: 発熱体の寿命を最大化し、均一な加熱を確実にするために、プロセス温度を1200~1400°Cの範囲内に厳密に維持してください。

- 半導体製造が主な焦点の場合: 正確な温度制御が最も重要であるため、発熱体の経年による抵抗変化に対応できる電力制御システムを計画してください。

- 発熱体の設置または交換を行う場合: 室温での脆性を常に念頭に置き、使用前に破損を防ぐために慎重に取り扱ってください。

これらの原理を理解することにより、DMタイプSiC発熱体の独自の特性を活用し、安定した効率的な高温処理を実現できます。

要約表:

| 特徴 | 詳細 |

|---|---|

| 最適な温度範囲 | 1200°C~1400°C |

| 材料 | 炭化ケイ素(SiC) |

| 主要設計 | 熱放射のための中空チューブ、厚みのあるコールドエンド |

| 主な考慮事項 | 室温で脆い、経時的に抵抗が増加する、雰囲気に敏感 |

| 用途 | 金属熱処理、セラミック製造、半導体製造 |

KINTEKの先進的な高温炉ソリューションで研究室をアップグレードしましょう! 優れた研究開発と社内製造を活用し、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムなどの信頼性の高い製品を多様な研究室に提供しています。当社の深いカスタマイズ能力により、DMタイプSiC発熱体の性能最適化など、お客様固有の実験ニーズに正確に対応できます。今すぐお問い合わせいただき、効率と結果を向上させる方法についてご相談ください!

ビジュアルガイド