基本的に、真空浸炭炉は、まずクリーンで酸素のない環境を作り出し、次に炭素が豊富なガスを精密に導入することによって、鋼部品の表面を硬化させます。このプロセスには、意図しない反応を防ぐために鋼を真空中で加熱した後、炭化水素ガスが炭素を供給する制御された「ブースト」フェーズ、およびその炭素が部品表面の深部に浸透する「拡散」フェーズが含まれます。これにより、より柔らかく延性のある芯を維持しながら、硬く耐摩耗性のある外層が形成されます。

根本的な原理は単なる加熱ではなく、慎重に制御された化学反応です。真空の主な役割は、完全にクリーンな基板として機能し、導入された炭素原子が鋼の表面と反応する唯一の活性元素であることを保証し、非常に予測可能で優れた結果をもたらします。

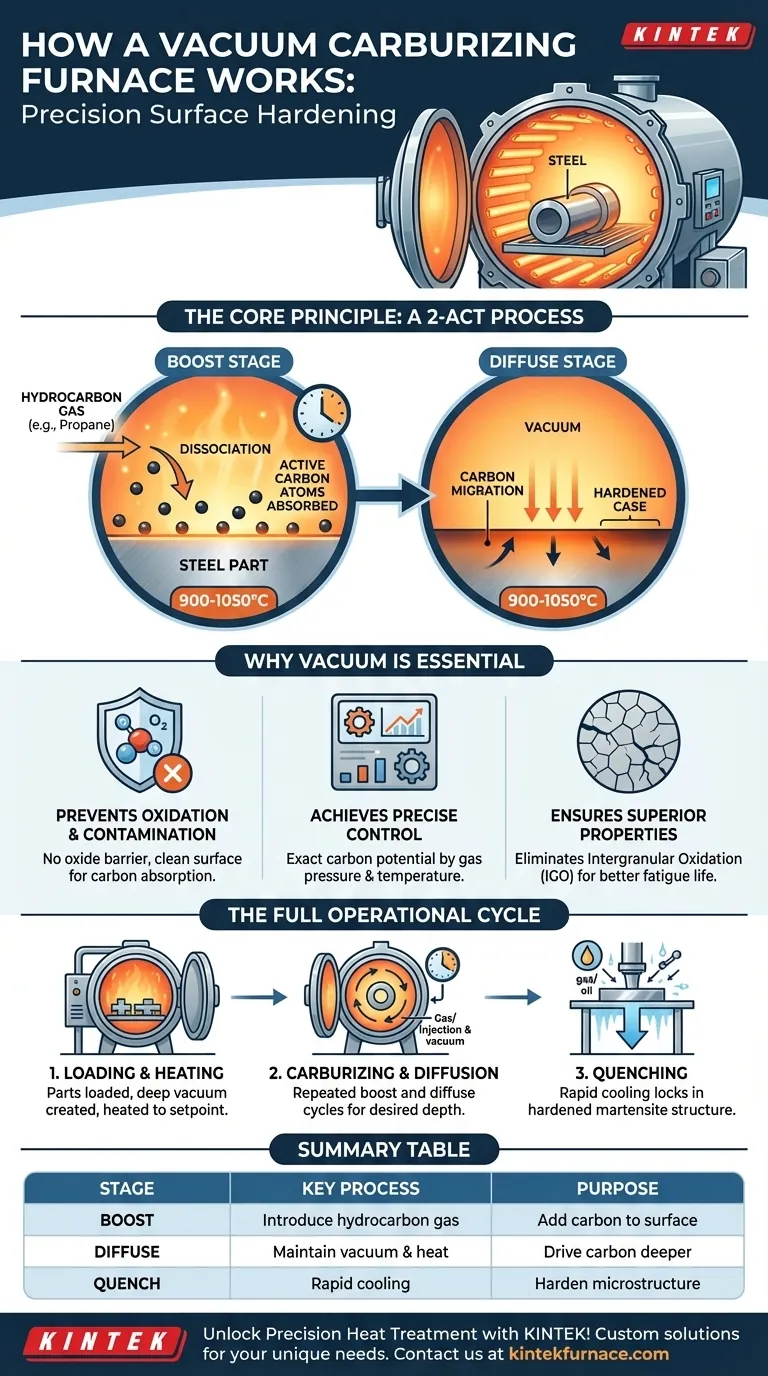

核心原理:二幕構成のプロセス

真空浸炭は、鋼の表面化学を根本的に変化させる浸炭焼入れプロセスです。これは、「ブースト」と「拡散」サイクルという、明確でありながら相補的な2つの段階で動作し、両方とも高温(通常900〜1050°C)で行われます。

「ブースト」段階:炭素の導入

炉が真空下で目標温度に達すると、ブースト段階が始まります。少量の、精密に測定された炭化水素ガス(プロパンやアセチレンなど)が低圧でチャンバーに導入されます。

高い熱により、このガスが分解、つまり解離し、非常に活性な炭素原子が放出されます。これらの原子は、鋼部品のクリーンで高温の表面に容易に吸収されます。

「拡散」段階:炭素を深く浸透させる

一定時間が経過した後、炭化水素ガスの供給が停止され、炉は再び排気されます。これが拡散段階です。

表面に新しい炭素は追加されません。代わりに、高温が維持され、表面直下の高濃度の炭素原子が材料の深部へ移動します。これにより、炭素含有量の滑らかで段階的な移行が生まれ、指定された深さまで硬化層(ケース)が形成されます。このブースト/拡散サイクルを繰り返すことで、正確な炭素プロファイルを実現できます。

なぜ真空が不可欠なのか

真空の使用は偶発的なものではなく、プロセスの有効性と最終製品の品質の中心です。真空環境は、従来の雰囲気浸炭と比較していくつかの重要な利点を提供します。

酸化と汚染の防止

真空の主な機能は、加熱チャンバーから空気、特に酸素と水蒸気を除去することです。これにより、鋼の表面に酸化層が形成されるのを防ぎます。

酸化層はバリアとして機能し、炭素の吸収を妨げたり抑制したりします。真空でのみ達成可能な完全にクリーンな表面は、均一で効率的な浸炭に不可欠です。

正確なプロセス制御の実現

真空下では、炉の雰囲気が完全に制御されます。存在するガスは、意図的に導入されたガスのみです。

これにより、鋼への炭素移動能力である炭素ポテンシャルを極めて正確に管理できます。プロセスはガスの圧力と温度のみによって決定されるため、非常に再現性が高く、予測可能です。

優れた材料特性の確保

酸素の不在は、雰囲気浸炭でよく見られる粒界酸化(IGO)として知られる欠陥を防ぎます。IGOは材料の結晶構造に微小な弱点を作り、疲労寿命を低下させる可能性があります。

これを排除することで、真空浸炭は優れた疲労強度と全体的な性能を持つ部品を製造します。

完全な作動サイクル

ブースト・アンド・ディフューズ段階はプロセスの核心ですが、より大きな作動シーケンスの中に位置づけられます。

段階1:装入と加熱

ワークピースを炉に装入します。チャンバーが密閉され、強力な真空システムが空気を排気します。深い真空が達成されると、発熱体がワークの温度を設定点まで上昇させます。

段階2:浸炭と拡散

炉は、所望のケース深さと炭素プロファイルが達成されるまで、事前にプログラムされた一連のブースト(ガス注入)および拡散(真空)サイクルを実行します。

段階3:焼入れ

最終拡散段階の後、所望の硬化微細組織(マルテンサイト)を固定するために、部品を急速に冷却(焼入れ)する必要があります。

最新の真空炉には、このステップが統合されていることが多く、高圧ガス焼入れ(HPGQ)または接続された真空密閉オイルバスのいずれかが使用されます。この急速な冷却により、高炭素表面が非常に硬く耐摩耗性のある層に変化します。

トレードオフの理解

真空浸炭は強力ですが、すべての用途に最適な解決策というわけではありません。その制限を理解することが重要です。

高い設備および維持費

真空炉は、雰囲気炉と比較して技術的に複雑です。初期投資は大幅に高くなり、真空ポンプ、シール、制御システムの維持には専門的な知識が必要です。

サイクル時間が長くなる可能性

サイクルの開始時にチャンバーを深い真空まで排気する必要があるため、雰囲気炉をガスでパージするだけの場合と比較して時間が追加される可能性があります。ただし、より高い温度で操作できる能力により、浸炭段階に必要な時間が短縮され、この時間が相殺されることがよくあります。

目標に合わせた適切な選択

適切な熱処理プロセスの選択は、コンポーネントの性能要件とコスト制約に完全に依存します。

- 高性能、複雑な形状、または歪みに敏感な部品を重視する場合: 真空浸炭は、その清浄度、精度、および疲労寿命が向上した部品を製造できる能力により、優れた選択肢です。

- 単純なコンポーネントの大量生産を重視する場合: プロセス制御の低下とIGOのリスクが許容できる限り、従来の雰囲気浸炭がよりコスト効率の高いソリューションであり続ける可能性があります。

真空浸炭の原理を理解することで、優れた材料特性と最終部品性能を達成するための最適な熱処理を指定できるようになります。

概要表:

| 段階 | 主要プロセス | 目的 |

|---|---|---|

| ブースト | 炭化水素ガス(例:プロパン)の導入 | 鋼の表面に炭素原子を追加する |

| 拡散 | 真空と熱の維持 | 均一なケース深さのために炭素を深く浸透させる |

| 焼入れ | 急速冷却(例:ガスまたはオイル) | 表面の微細組織を硬化させる |

KINTEKで精密熱処理の可能性を解き放つ! 卓越した研究開発と社内製造を活用し、当社は高度な高温炉ソリューションを備えた多様な実験室にサービスを提供しています。マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインナップは、お客様固有の実験要件を正確に満たすための強力な深層カスタマイズ能力によって補完されています。今すぐお問い合わせいただき、テーラーメイドの真空浸炭ソリューションで研究室の効率を高め、優れた結果を達成しましょう!

ビジュアルガイド