マルチカソード真空チャンバー構成は、単一サイクルで複雑な多層構造の連続成膜を可能にすることで、工業用コーティングの効率を大幅に向上させます。 密着性のためのクロムと機能層のためのグラファイトという2つの異なるターゲットを利用することで、このセットアップは、真空を破ることなく、柔軟な磁場構成とグラデーションコーティングの作成を可能にします。

複数の材料源を1つのチャンバーに統合することで、メーカーはプロセス中のターゲット交換の必要がなくなります。これにより、ベースインターフェイスからトップのダイヤモンドライクカーボン(DLC)表面までの複雑なコーティングシーケンスが、優れた一貫性と生産速度で達成されることが保証されます。

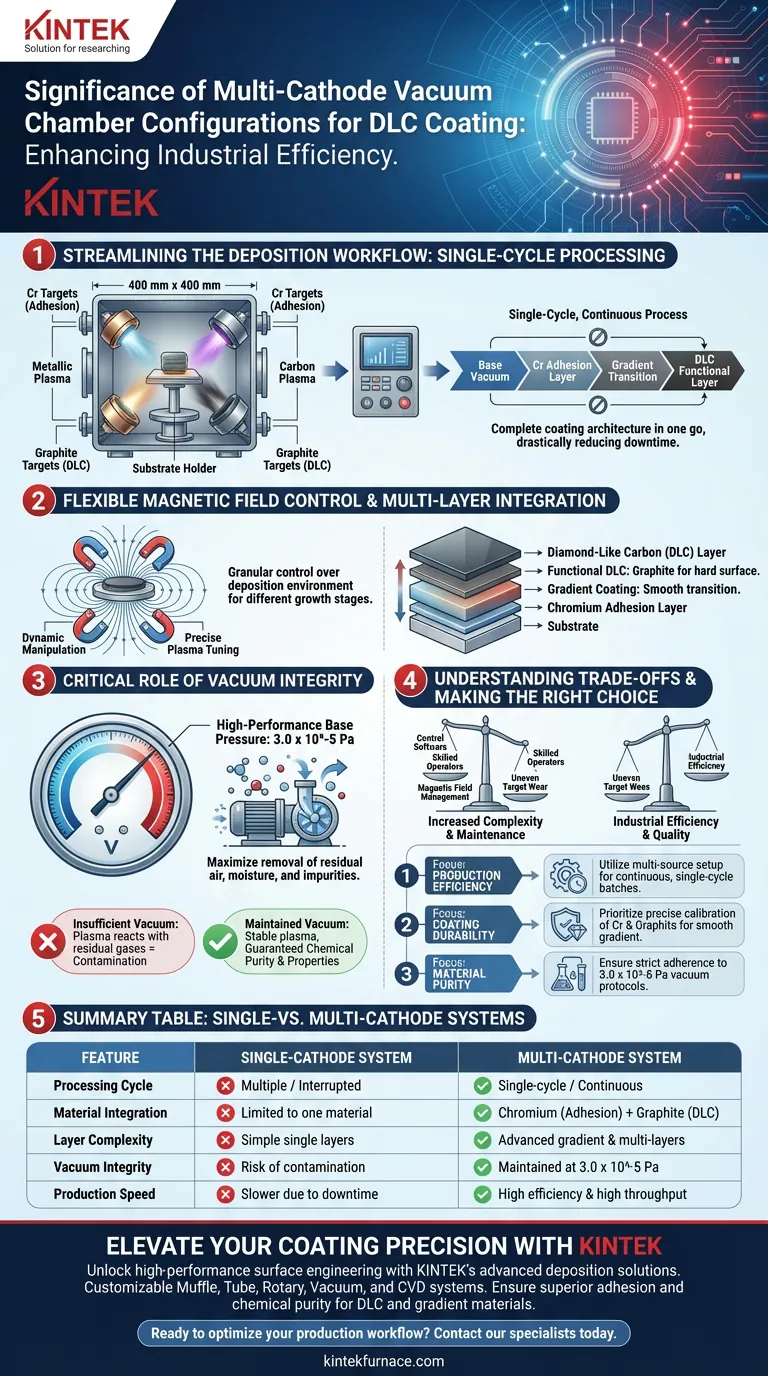

成膜ワークフローの合理化

単一サイクル処理の利点

標準的な工業用セットアップ、例えば400 mm x 400 mmのチャンバーでは、4つのカソード構成が生産パラダイムを変えます。

異なる層のために別々のバッチを実行する代わりに、システムは一度に全体のコーティングアーキテクチャを完成させることができます。

これにより、チャンバーのベントや層間の装置セットアップの変更に伴うダウンタイムが劇的に削減されます。

柔軟な磁場制御

4つの専用カソードの使用は、成膜環境をきめ細かく制御できるようにします。

オペレーターは、プロセス中に磁場構成を動的に操作できます。

この柔軟性により、コーティング成長のさまざまな段階に合わせてプラズマ特性を精密に調整できます。

多層材料統合の達成

堅牢な密着性の確立

DLCコーティングにおける主な課題は、硬質炭素層が基材にしっかりと付着することを確認することです。

この問題を解決するために、特定のカソードにはクロムターゲットが装填され、初期の密着層が成膜されます。

これにより、基材との強力な化学結合が形成され、応力下での剥離が防止されます。

機能性DLC層の作成

密着層が確立されると、システムはグラファイトターゲットを備えたカソードに制御を切り替えます。

この遷移により、機能性ダイヤモンドライクカーボン層の成膜が可能になります。

ソース間を徐々に移行することで、システムはグラデーションコーティングを作成し、金属インターフェイスと硬質炭素表面間の遷移を滑らかにします。

真空完全性の重要な役割

高真空度ベース圧力の達成

マルチカソードシステムの有効性は、真空環境の純度に大きく依存します。

成膜前に、高性能ポンプがベース圧力を$3.0 \times 10^{-5}$ Paまで低下させます。

この深い真空は、残留空気分子、水分、不純物ガスの除去を最大化するために必要です。

化学的純度の確保

真空度が不十分な場合、プラズマ中の活性炭素原子が残留ガスと反応します。

$3.0 \times 10^{-5}$ Paの閾値を維持することで、プラズマ放電が安定した状態に保たれます。

これにより汚染が防止され、ドープされたDLCコーティングが正確な化学組成と物理的特性を維持することが保証されます。

トレードオフの理解

システム複雑性の増加

効率的ではありますが、マルチカソードシステムは製造方程式に多くの変数を導入します。

4つの異なるソース間の相互作用のバランスをとるには、洗練された制御ソフトウェアと熟練したオペレーターが必要です。

磁場の管理ミスは、コーティング厚の不均一やターゲットの被毒につながる可能性があります。

メンテナンスに関する考慮事項

4つの異なるカソードを管理するには、注意深いメンテナンスプロトコルが必要です。

オペレーターは、クロムとグラファイトソースの両方でターゲットの侵食率を同時に監視する必要があります。

ターゲットの摩耗が不均一になると、成膜率が変化し、修正されない場合はグラデーション構造に影響を与える可能性があります。

目標に合わせた適切な選択

マルチカソードシステムを効果的に活用するには、構成を特定の生産目標に合わせます。

- 生産効率が最優先の場合:マルチソースセットアップを利用して、連続的な単一サイクルバッチを実行し、層間のダウンタイムを最小限に抑えます。

- コーティング耐久性が最優先の場合:クロムとグラファイトターゲットの正確な校正を優先し、密着性を最大化する滑らかなグラデーションを作成します。

- 材料純度が最優先の場合:真空プロトコルが$3.0 \times 10^{-5}$ Paの基準を厳密に遵守していることを確認し、DLC層の化学的劣化を防ぎます。

マルチカソード構成は、単にハードウェアを追加するだけではありません。複雑な化学プロセスを信頼性の高い工業ルーチンに変える、統合された汎用性の高い環境を作成することです。

概要表:

| 特徴 | シングルカソードシステム | マルチカソードシステム |

|---|---|---|

| 処理サイクル | 複数サイクル / 中断あり | 単一サイクル / 連続 |

| 材料統合 | 1つの材料に限定 | クロム(密着性)+ グラファイト(DLC) |

| 層の複雑さ | 単純な単層 | 高度なグラデーション&多層 |

| 真空完全性 | 交換時の汚染リスクあり | $3.0 \times 10^{-5}$ Paで維持 |

| 生産速度 | ダウンタイムのため遅い | 高効率&高スループット |

KINTEKでコーティング精度を向上させる

KINTEKの高度な成膜ソリューションで、高性能表面エンジニアリングの可能性を最大限に引き出しましょう。専門的な研究開発と世界クラスの製造に裏打ちされたKINTEKは、最新の工業ラボの厳しい要求を満たすために設計された、カスタマイズ可能なマッフル、チューブ、ロータリー、真空、CVDシステムを提供しています。

耐久性のあるダイヤモンドライクカーボン(DLC)コーティングまたは特殊なグラデーション材料を開発しているかどうかにかかわらず、当社のシステムは、優れた密着性と化学的純度を確保するために必要な真空完全性とプロセス制御を提供します。

生産ワークフローを最適化する準備はできましたか? 当社のスペシャリストに今すぐお問い合わせください。お客様固有の研究および製造ニーズに合わせた最適な高温炉または真空システムを見つけましょう。

ビジュアルガイド

参考文献

- Eneko Barba, J.A. Garcı́a. Study of the Industrial Application of Diamond-Like Carbon Coatings Deposited on Advanced Tool Steels. DOI: 10.3390/coatings14020159

この記事は、以下の技術情報にも基づいています Kintek Furnace ナレッジベース .

関連製品

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 真空システム用CF KFフランジ真空電極フィードスルーリードシーリングアセンブリ

- 1400℃制御不活性窒素雰囲気炉

- 電気炉用炭化ケイ素SiC発熱体

- 1700℃制御不活性窒素雰囲気炉

よくある質問

- なぜ高真空システムは、3000 K以上の精度を保証するために、高融点金属のESL密度測定に使用されなければならないのですか?

- 真空焼結炉の冷却方法にはどのようなものがありますか?材料特性を最適化する

- 樹脂含浸カーボンナノチューブ複合材料の硬化前に真空オーブン処理が必要なのはなぜですか?

- 黒鉛は真空炉のエネルギー効率にどのように貢献しますか?より速く、より均一な加熱を実現

- 真空炉はどのようにして効果的なマグネシウム蒸気の回収を可能にするのでしょうか?高純度を実現するゾーン別温度制御をマスターする

- 真空炉システムの動作圧力範囲はどのくらいですか?精密制御で熱処理プロセスを最適化しましょう

- 真空炉チャンバーの主な種類と温度範囲は何ですか?あなたの研究室に最適なものを見つけましょう

- 真空炉システムのホットゾーン構造の仕様は何ですか?今日の高温処理を最適化しましょう