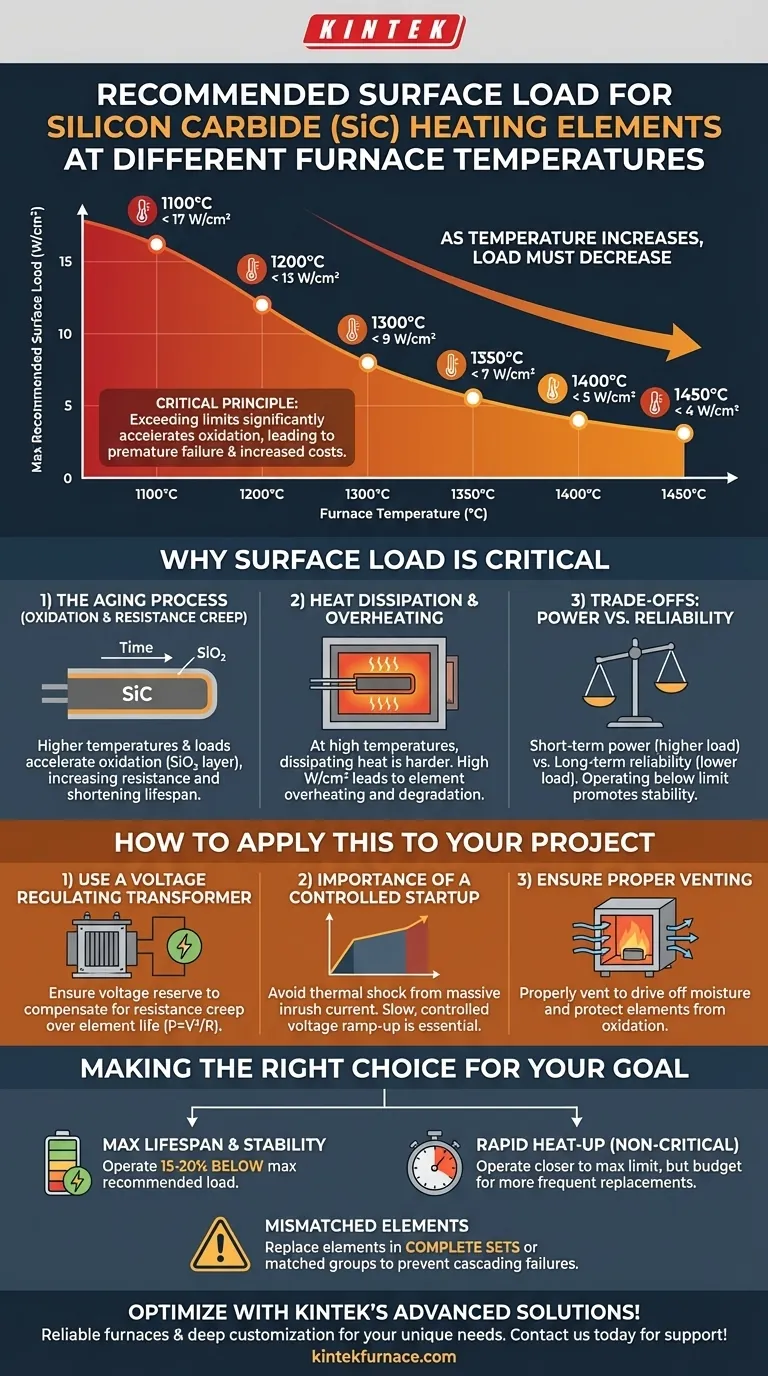

炉の温度が上昇するにつれて、炭化ケイ素(SiC)ヒーターエレメントの推奨表面負荷量は大幅に減少させる必要があります。 長い運転寿命を確保するためには、これらの制限を順守しなければなりません。例えば、1100℃では負荷量は17 W/cm²未満であるべきですが、1450℃では早期故障を防ぐために4 W/cm²未満に削減する必要があります。

温度と表面負荷量の関係は恣意的な規則ではなく、SiCエレメントの寿命を左右する基本原則です。これらの制限を超えると、材料の酸化と劣化が著しく加速され、早期故障と運転コストの増加につながります。

エレメントの長寿命化における表面負荷量が重要な理由

これらの数値の「理由」を理解することで、より良い運転上の意思決定が可能になります。「ワット毎平方センチメートル(W/cm²)」で測定される表面負荷量は、エレメント表面の電力密度を測る指標です。

基本数値:負荷量と温度

さまざまな運転温度における最大推奨表面負荷量を明確に示します。これらの値を順守することが、エレメント寿命を最大化するための第一歩です。

- 1100℃の場合: < 17 W/cm²

- 1200℃の場合: < 13 W/cm²

- 1300℃の場合: < 9 W/cm²

- 1350℃の場合: < 7 W/cm²

- 1400℃の場合: < 5 W/cm²

- 1450℃の場合: < 4 W/cm²

経年劣化プロセス:酸化と抵抗のクリープ

すべてのSiCエレメントは、緩やかな酸化プロセスを通じて経年劣化します。この酸化により、エレメント表面にシリカ(SiO₂)の薄い層が形成され、時間の経過とともに電気抵抗が徐々に増加します。

高い表面負荷量と高い温度の両方が、この酸化プロセスを劇的に加速させ、エレメントの抵抗がより速く上昇し、実効寿命を短縮させます。

放熱とエレメントの過熱

エレメントの役割は、炉室よりも高温になり、熱を炉室に伝達することです。非常に高い炉温度では、エレメントと炉室の温度差が小さくなります。

これにより、エレメントが熱を放散するのが困難になります。この環境で高い電力負荷(高いW/cm²)をかけると、エレメントの表面温度が設定温度よりも著しく高温になり、急速な劣化につながる可能性があります。

トレードオフの理解

炉の運転は、性能とコストのバランスです。エレメントを限界まで酷使することには直接的な結果が伴います。

短期的な電力と長期的な信頼性

高い表面負荷量で運転することで、炉の昇温時間を短縮できます。しかし、これは直接的なトレードオフになります。

推奨最大負荷量に近い状態で運転すると、エレメント寿命が短くなり、より頻繁で高価な交換が必要になります。制限を十分に下回る状態で運転することは、安定性と長寿命を促進します。

不適合なエレメントの危険性

エレメントが経年劣化すると、抵抗が増加します。セット内の単一の故障したエレメントを新品に交換した場合、新しいエレメントは著しく抵抗が低くなります。

抵抗の高い古いエレメントと直列に接続されると、新しいエレメントが不均衡に高い電力を引き込み、より高温で動作し、非常に速く故障します。これは連鎖的な故障のサイクルを生み出します。

制御された起動の重要性

冷たいSiCエレメントは、熱いエレメントよりも抵抗が低いです。起動時に定格電圧を印加すると、大規模な突入電流が発生します。

この電流サージは熱衝撃を引き起こし、運転温度に達する前にエレメントに物理的な亀裂や損傷を与える可能性があります。低速で制御された電圧ランプアップが不可欠です。

これをプロジェクトに適用する方法

理論から実践への移行には、綿密な制御と計画が必要です。

電圧調整変圧器の使用

エレメントが経年劣化し抵抗が増加するにつれて、同じ電力出力を維持するためには電圧を上げる必要が生じます(P = V²/R)。

通常SCRまたは電圧調整変圧器を使用する電源システムは、エレメントの予想される全寿命にわたるこの抵抗クリープを補償するための十分な「電圧リザーブ」を持っている必要があります。

適切な排気(ベント)の確保

炉の雰囲気はエレメントの寿命に影響を与えます。湿気や特定のプロセスガスはエレメントを攻撃し、酸化を促進する可能性があります。

特に初期の昇温中に炉を適切に排気して湿気を取り除くことは、ヒーターエレメントを保護するための簡単ですが重要なステップです。

目標に合わせた正しい選択をする

お客様の運転戦略は、プロセスニーズと予算に合わせる必要があります。

- エレメントの寿命と安定性を最大限に重視する場合: 目標温度の推奨最大表面負荷量の少なくとも15~20%下で運転してください。

- 非クリティカルなプロセスの急速な昇温を重視する場合: 最大制限に近い状態で運転できますが、より頻繁なエレメント交換の予算を組む必要があります。

- 既存の炉でエレメントを交換する場合: 連鎖的な故障を防ぐため、必ずセット全体、または少なくとも抵抗値が一致したグループで交換してください。

表面負荷量を効果的に管理することにより、それを故障点から、高温プロセスの長期的な性能とコストを制御するためのツールへと変えることができます。

概要表:

| 炉の温度(℃) | 最大推奨表面負荷量(W/cm²) |

|---|---|

| 1100 | < 17 |

| 1200 | < 13 |

| 1300 | < 9 |

| 1350 | < 7 |

| 1400 | < 5 |

| 1450 | < 4 |

KINTEKの先進的な炉ソリューションで、高温プロセスを最適化しましょう! 優れた研究開発と社内製造を活用し、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムなどの信頼性の高い加熱システムを多様な研究所に提供しています。強力なカスタムメイド能力により、お客様固有の実験ニーズに合わせた正確なソリューションを提供し、効率を高め、装置の寿命を延ばします。今すぐお問い合わせいただき、お客様の目標達成をどのようにサポートできるかご相談ください!

ビジュアルガイド