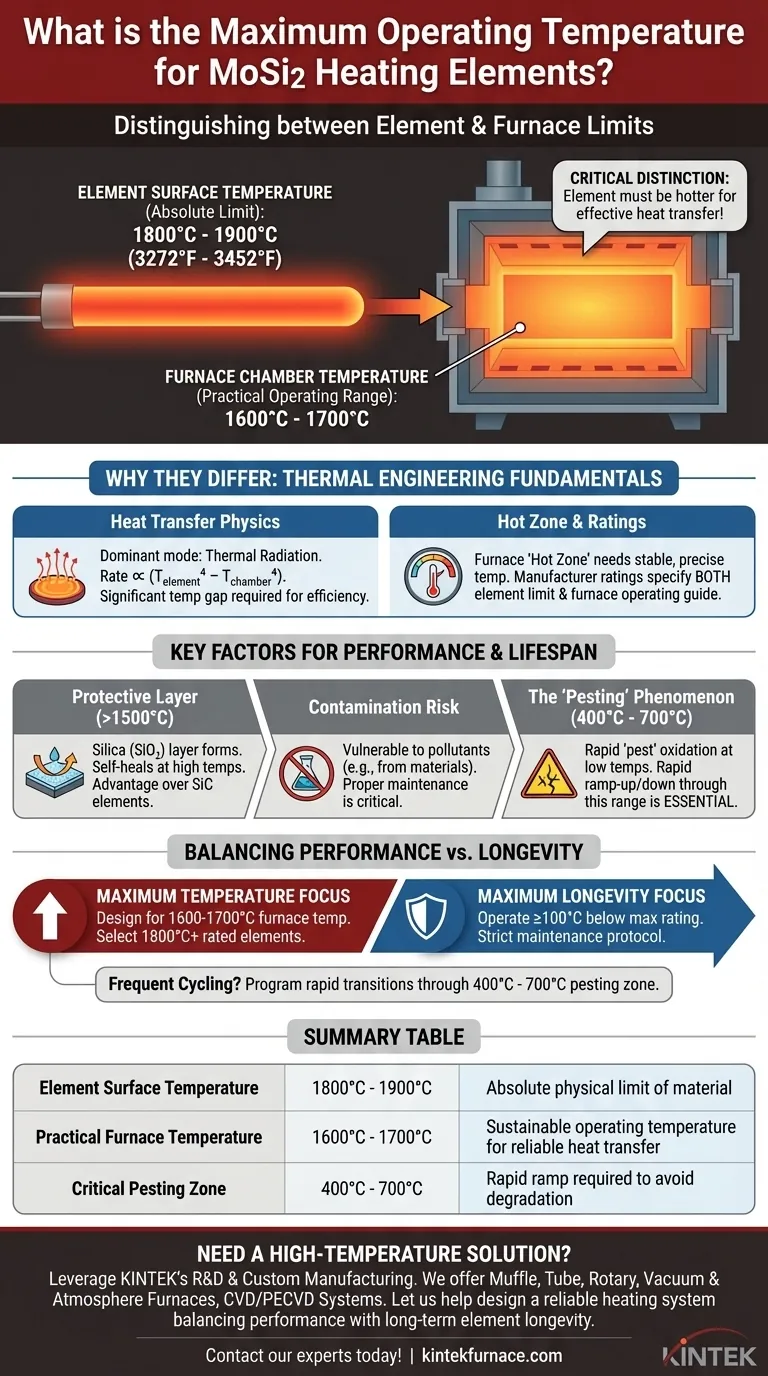

MoSi2発熱体の絶対最大表面温度は、通常1800°Cから1900°C(3272°Fから3452°F)の間です。 ただし、この数値は発熱体の物理的な限界を示しており、それが設置されている炉の持続可能な動作温度ではありません。実用的な用途では、最大炉内温度は大幅に低く、一般的に1600°Cから1700°Cの範囲です。

理解すべき重要な区別は、発熱体の表面温度と炉の最大チャンバー温度の間にあるということです。発熱体自体はより高温になることができますが、熱を効果的に伝達し、妥当な耐用年数を確保するために、それが加熱する炉の実用的で安全な動作温度はより低い範囲に制限されます。

発熱体温度と炉内温度が異なる理由

発熱体の定格と炉の能力との間の違いは矛盾ではありません。それは熱工学の基本的な原理です。熱を効率的に伝達するためには、発熱体はその周囲よりも実質的に高温でなければなりません。

「ホットゾーン」対「発熱体表面」

炉の内部チャンバーは、しばしば「ホットゾーン」と呼ばれ、正確で安定した温度に保つ必要がある領域です。この空間を加熱し、熱損失を克服するためには、それを囲む発熱体はより高い温度で動作する必要があります。

高温熱伝達の物理学

MoSi2発熱体が動作する極限温度では、熱伝達の主要なモードは熱放射です。熱伝達率は、温度差の4乗(T_element⁴ - T_chamber⁴)に比例します。これは、熱をチャンバーに効果的に送り込むために、かなりの温度差を必要とします。

メーカーの定格がこの区別を明確にする

信頼できるメーカーは、最大発熱体温度と推奨される最大炉内動作温度の両方を指定します。発熱体の最大定格(例:1850°C)は材料の限界を示すものであり、炉の定格(例:1700°C)は設計と操作の実用的な指針です。

性能と寿命に影響を与える主な要因

最大温度を知るだけでは十分ではありません。MoSi2発熱体の寿命と信頼性は、それらがどのように操作および維持されるかに大きく依存します。

1500°Cを超える利点

MoSi2発熱体は、加熱されると表面に保護的なガラス状のシリカ(SiO₂)層を形成します。この層は高温で自己修復するため、1500°Cを超える温度で継続的に動作する場合、炭化ケイ素(SiC)発熱体と比較して明確な利点と長い寿命をもたらします。

汚染のリスク

保護的なシリカ層は脆弱です。不適切に乾燥した着色ジルコニアやその他のプロセス材料からの汚染物質は、この層を侵食し、発熱体の早期故障を引き起こす可能性があります。適切な炉のメンテナンスとクリーンな操作が重要です。

トレードオフと落とし穴の理解

MoSi2発熱体は強力ですが、成功した結果を確実にするために管理しなければならない特定の脆弱性があります。これらのトレードオフを理解せずに操作すると、予期せぬコストとダウンタイムが発生します。

低温での「ペスティング」現象

MoSi2発熱体は、「ペスト酸化」または「ペスティング」として知られる特定の種類の故障に感受性があります。これは通常400°Cから700°Cの低温で発生し、材料が急速に粉末に崩壊する可能性があります。炉は、この温度範囲をできるだけ早く加熱および冷却するように設計されなければなりません。

絶対限界まで追い込む

発熱体を絶対最大定格温度で動作させると、その寿命が劇的に短くなります。熱伝達の効率が低下し、保護層の劣化がより速く進みます。長期的には、常に控えめなアプローチがより費用対効果が高くなります。

脆さと取り扱い

室温では、MoSi2発熱体は非常に脆く、設置および交換時には細心の注意を払って取り扱う必要があります。非常に高温でのみ、より延性になります。

用途に合った適切な選択をする

あなたの運用戦略は、最大温度を達成することであるか、最大信頼性を確保することであるかにかかわらず、主要な工学目標によって決定されるべきです。

- 最大炉内温度が主な焦点である場合: 1600°Cから1700°Cの連続動作温度で設計し、1800°C以上の定格の発熱体を選択する必要があります。

- 発熱体の寿命が主な焦点である場合: 炉を最大定格温度より少なくとも100°C低い温度で動作させ、汚染を防ぐための厳格なメンテナンスプロトコルを実施します。

- プロセスに頻繁な熱サイクルが含まれる場合: コントローラーが400°Cから700°Cの範囲を迅速に昇降するようにプログラムされていることを確認し、ペスト酸化を回避します。

発熱体の能力と実用的な炉の操作との間の区別を理解することが、信頼性の高い高性能加熱システムを設計するための鍵となります。

要約表:

| 温度の種類 | 典型的な範囲 | 重要な考慮事項 |

|---|---|---|

| 発熱体表面温度 | 1800°C - 1900°C | MoSi2材料の絶対的な物理的限界 |

| 実用炉内温度 | 1600°C - 1700°C | 信頼性の高い熱伝達のための持続可能な動作温度 |

| 重要なペスティングゾーン | 400°C - 700°C | 発熱体の劣化を避けるために迅速な昇降が必要 |

特定の要件に合わせた高温炉ソリューションが必要ですか?

卓越した研究開発と社内製造を活用し、KINTEKは多様な研究室に高度な高温炉ソリューションを提供しています。マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、独自の実験要件を正確に満たすための強力な深いカスタマイズ能力によって補完されています。

最大温度性能と長期的な発熱体寿命のバランスが取れた信頼性の高い加熱システムの設計をお手伝いします。 今すぐ専門家にお問い合わせください。お客様の用途のニーズについてご相談ください!

ビジュアルガイド