核となるのは、焼結炉が高温オーブンであり、バラバラの粉末または圧縮成形体を固体で高密度の物体に変換することです。これは、材料を融点よりわずかに低い温度に加熱することにより達成され、個々の粒子が融合し、材料の強度と完全性が大幅に向上します。

焼結は、溶融して再凝固させるプロセスではありません。むしろ、制御された熱、そして時には圧力と雰囲気が、個々の粒子が結合してより強固で高密度の構造に再編成するためのエネルギーを提供する、固相変態です。

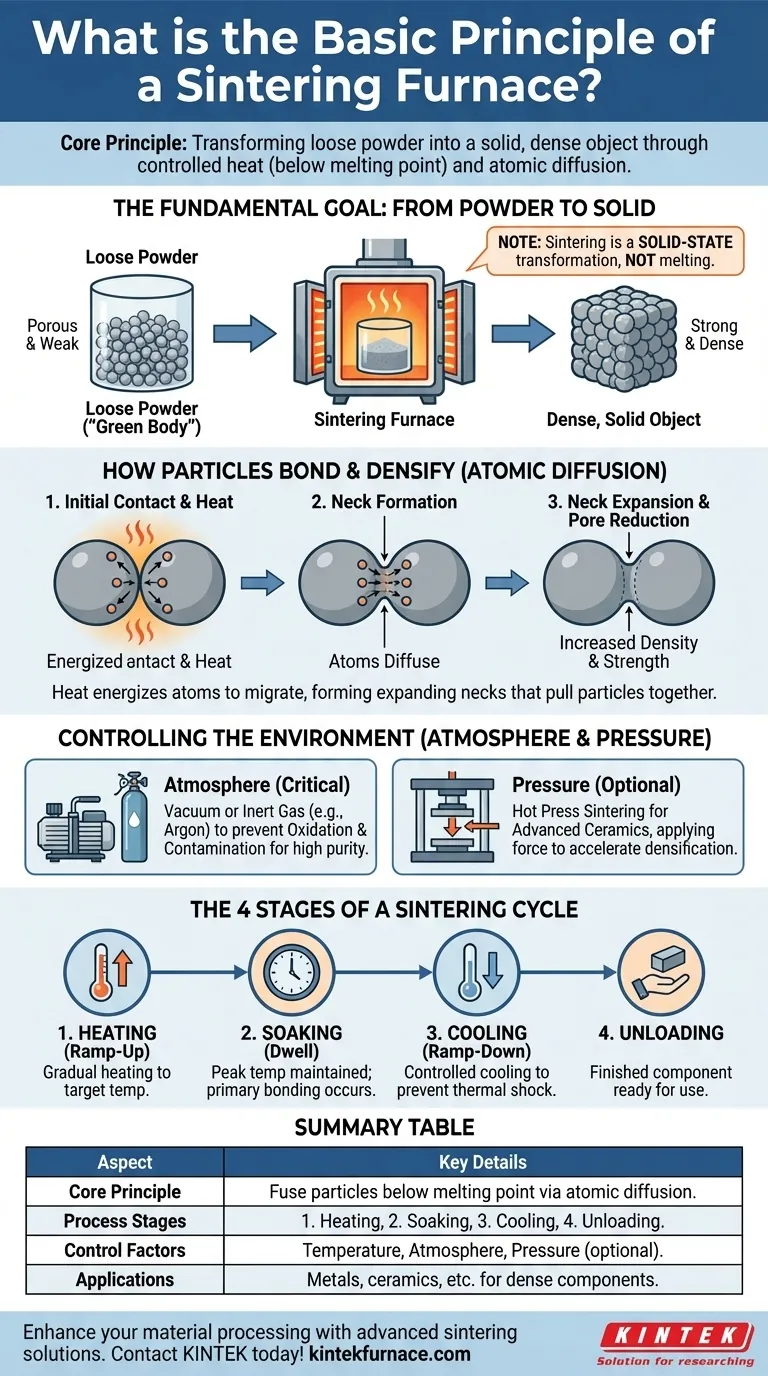

基本目的:粉末から固体へ

焼結炉の主な目的は、「グリーン体」と呼ばれるプレスされた粉末で作られた部品を、高密度で機械的に安定した部品に変換することです。これは原子拡散によって達成されます。

熱の役割(融点以下)

炉は集中的な熱を供給し、材料の粒子の原子を活性化させます。このエネルギーにより、原子は隣接する粒子の境界を横切って移動できるようになります。

重要なのは、温度が材料の融点以下に保たれることです。これにより、内部構造が根本的に再編成されている間、部品がその形状を維持することが保証されます。

粒子の結合と高密度化のメカニズム

原子が拡散するにつれて、粒子の間の接触点が成長し始め、「ネック」を形成します。これらのネックが広がり、粒子を互いに引き寄せます。

このプロセスにより、粒子間の空隙、すなわち気孔が体系的に除去されます。その結果、材料の全体的な密度が大幅に増加し、強度や硬度などの機械的特性が劇的に改善されます。

焼結環境の制御

焼結部品の最終的な特性は、炉の内部環境を正確に制御することに大きく依存します。熱が主要な駆動力ですが、雰囲気と圧力も同様に重要な変数です。

雰囲気の極めて重要な役割

多くの材料は、高温で酸素やその他の大気ガスと反応します。これは酸化として知られています。これは材料を汚染し、最終的な特性を低下させる可能性があります。

これを防ぐため、焼結はしばしば真空または制御された不活性ガス雰囲気下で行われます。真空炉は空気の大部分を除去し、不活性ガス(アルゴンなど)がそれを置き換え、焼結が発生するための非反応性環境を作り出します。

圧力の選択的な役割

特に先進的なセラミックスなどの特定の材料では、熱だけでは完全な高密度化を達成できません。この場合、熱間プレス焼結炉が使用されます。

この装置は、高温と同時に高い機械的圧力を加えます。圧力は粒子を物理的に押し付け、拡散と結合のプロセスを加速して最大の密度を達成します。

焼結サイクルの4つのステージ

炉における典型的な焼結プロセスは、望ましい結果を保証し、材料の損傷を防ぐために、慎重にプログラムされた熱サイクルに従います。

ステージ1:加熱(昇温)

炉チャンバーは目標の焼結温度まで徐々に加熱されます。この温度上昇率は、部品全体に均一な加熱が確実に行われるように注意深く制御されます。

ステージ2:保持(保温)

炉は特定の期間、最高温度を維持します。この「保温」または「アニーリング」の段階で、粒子の結合と高密度化の大部分が発生します。

ステージ3:冷却(降温)

保温が完了した後、部品は室温まで冷却されます。この冷却フェーズも、新しく形成された部品にひび割れや反りを引き起こす可能性のある熱衝撃を防ぐために、正確に制御されます。

ステージ4:取り出し

安全に冷却された後、完成した高密度化された部品が炉から取り出され、その後の加工や使用の準備が整います。

トレードオフの理解

焼結パラメーターの選択には、望ましい結果とプロセスの複雑さおよびコストとのバランスを取ることが含まれます。

温度 vs. 時間

焼結温度が高いほど、必要な保持時間が短縮されます。ただし、過度の温度は材料内での望ましくない粒成長や、部品を台無しにする可能性のある偶発的な融解のリスクがあります。

雰囲気 vs. コスト

真空または不活性ガス雰囲気を使用すると、はるかに高い純度と優れた性能の部品が得られます。ただし、真空炉と不活性ガスのコストは、総運用費用と装置の複雑さを増大させます。

圧力 vs. 複雑さ

熱間プレスは、焼結が困難な材料で最大の密度を達成するために非常に効果的です。この能力は、標準的な雰囲気炉や真空炉と比較して、はるかに複雑で高価な機械のコストを伴います。

目標に応じた正しい選択

適切な焼結炉とプロセスを選択することは、使用する材料と最終部品に達成したい特性によって完全に異なります。

- 高純度と性能(例:耐火金属、先進セラミックス)が主な焦点の場合: 酸化や汚染を防ぐために、真空炉または制御雰囲気炉が不可欠です。

- 困難な材料で最大の密度が主な焦点の場合(例:特定の技術セラミックス): 高温と高圧を組み合わせた熱間プレス焼結炉が最も効果的なソリューションです。

- 一般的な材料の一般的な高密度化が主な焦点の場合(例:一部の金属粉末、歯科用ジルコニア): 加熱、保持、冷却サイクルを通じて正確な温度制御に焦点を当てた炉で十分です。

これらの基本原則を理解することで、焼結プロセスを制御し、目的の材料特性を精密に設計することができます。

要約表:

| 側面 | 主要な詳細 |

|---|---|

| 基本原理 | 融点未満で粉末を加熱し、原子拡散によって粒子を融合させ、密度と強度を向上させる。 |

| プロセスステージ | 1. 加熱(昇温)、2. 保持(保温)、3. 冷却(降温)、4. 取り出し。 |

| 制御要因 | 温度、雰囲気(真空/不活性ガス)、圧力(高密度化のためにはオプション)。 |

| 用途 | 金属、セラミックス、その他の材料に使用され、高密度で安定した部品を作成する。 |

先進的な焼結ソリューションで材料処理を強化する準備はできましたか?KINTEKは、卓越した研究開発と社内製造を活用し、マッフル炉、管状炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む多様な実験室に高温炉システムを提供します。当社の強力な深いカスタマイズ能力により、優れた焼結結果を得るために、お客様固有の実験ニーズに正確に対応することが保証されます。今すぐご連絡いただき、焼結プロセスを最適化する方法についてご相談ください!

ビジュアルガイド