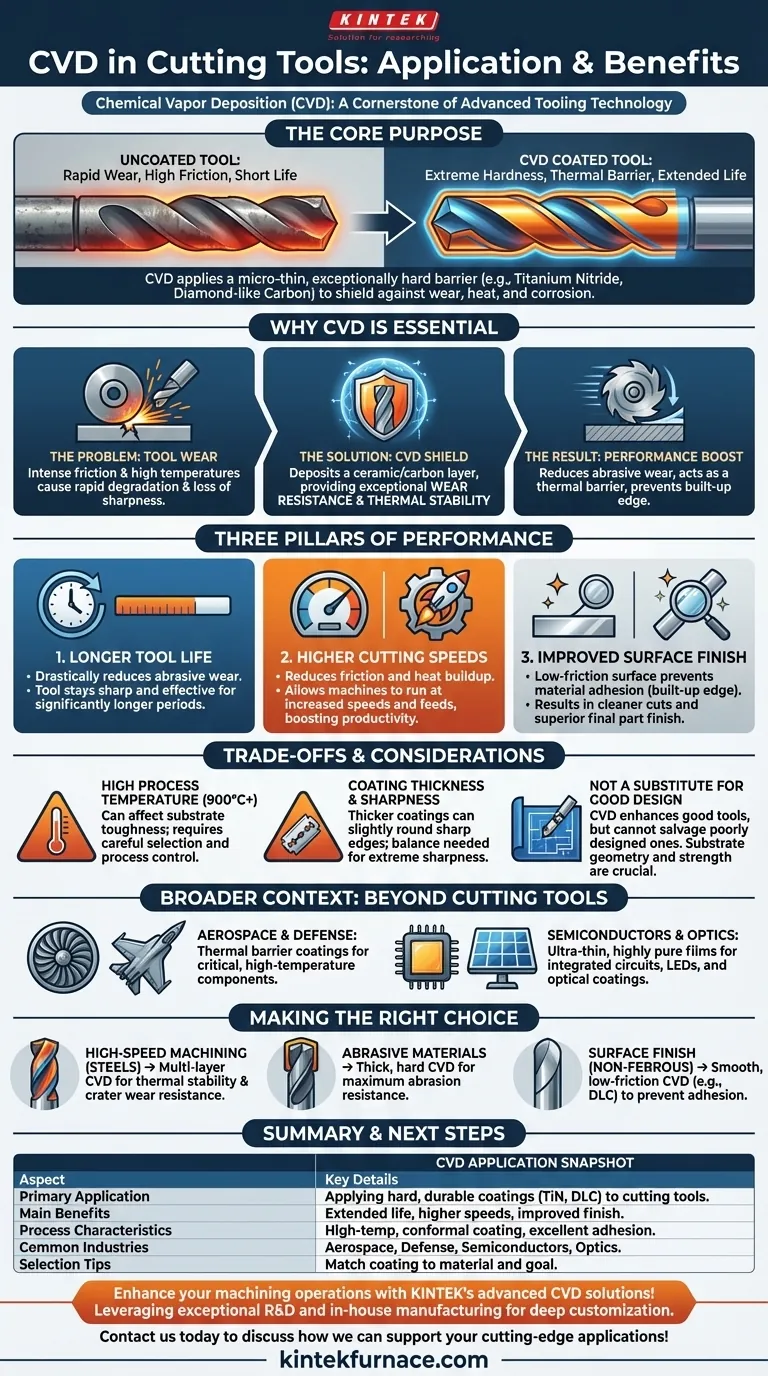

切削工具技術において、化学気相成長(CVD)は、ドリル、フライス盤カッター、インサートなどの工具表面に極めて硬く耐久性のあるコーティングを施すための基盤となるプロセスです。窒化チタンやダイヤモンドライクカーボンなどの材料が薄膜として堆積され、工具の耐摩耗性、耐熱性、耐食性が根本的に向上します。これにより、工具性能が直接的に向上し、稼働寿命が延び、加工効率が向上します。

切削工具にCVDを適用する核となる目的は、下地の工具材料よりもはるかに硬く、化学的に安定した保護バリアを作成することです。このコーティングは、加工における激しい摩擦、熱、摩耗から刃先を保護し、より高い切削速度、長い工具寿命、優れた被削材の仕上がりを可能にします。

最新の加工においてCVDが不可欠である理由

CVDは単なる追加要素ではなく、切削工具の能力の限界を再定義する革新的なプロセスです。これは、すべての材料切削作業に固有の根本的な課題に対処します。

根本的な問題:工具摩耗

あらゆる切削工具の主な破損モードは摩耗です。これは、激しい摩擦、刃先を軟化させる高温、工具と被削材との化学反応によって発生します。コーティングされていない工具は急速に劣化し、鋭さと寸法精度を失います。

CVDコーティングが解決策を提供する仕組み

CVDコーティングはシールドとして機能します。極めて硬いセラミックまたは炭素ベースの材料の微細な層を堆積することにより、このプロセスは比較的弱い工具基材を過酷な切削環境から隔離します。この層は、優れた耐摩耗性と耐熱安定性を提供します。

性能の三本柱

CVDコーティングの適用は、主に3つの利点をもたらします。

- 工具寿命の延長: コーティングの高い硬度により、研磨摩耗が大幅に減少し、工具がより長い期間、鋭く効果的な状態を維持します。

- 切削速度の向上: CVDコーティングは熱バリアとして機能し、摩擦を低減するため、工具が早すぎる破損を起こすことなく、より高い送り速度と切削速度で機械を稼働させることができます。これは生産性を直接向上させます。

- 表面仕上げの改善: コーティングの滑らかで低摩擦な表面は、被削材が刃先に付着する現象(ビルトアップエッジとして知られる現象)を防ぎ、よりクリーンな切削と最終部品のより良い表面仕上げをもたらします。

トレードオフと考慮事項の理解

CVDプロセスは強力ですが、特有の特性とトレードオフがないわけではありません。これらの要因を明確に理解することは、適切な適用と工具選択のために極めて重要です。

高いプロセス温度

従来のCVDプロセスは高温(しばしば900°C超)で動作します。これは非常に高密度で密着性の高いコーティングの作成に役立ちますが、超硬合金の一部の靭性を低下させるなど、下地の工具材料に悪影響を与える可能性があります。これは、慎重な基材の選択とプロセス管理によって管理されなければなりません。

コーティングの厚さと刃先の鋭さ

CVDコーティングは「コンフォーマル(等高線的)」であり、すべての表面を均一にコーティングします。しかし、厚いコーティングは、カミソリのように鋭い刃先の半径をわずかに増加させる可能性があります。極度の鋭さが要求される用途では、刃先の完全性と耐摩耗性との間のこのトレードオフを慎重にバランスさせる必要があります。

優れた工具設計の代替にはならない

コーティングは、設計の悪い工具を修正することはできません。基材は、その用途に適した適切な形状、強度、靭性を備えている必要があります。CVDコーティングは優れた工具を強化するものであり、悪い工具を救済するものではありません。

CVD応用のより広い文脈

切削工具におけるCVDの信頼性は、他の要求の厳しいハイテク分野での広範な使用によって裏付けられています。これは、この技術の堅牢性と汎用性を示しています。

航空宇宙および防衛

航空宇宙産業では、CVDは、極めて高温で腐食性の環境下で確実に動作する必要があるタービンブレードなどの重要な部品に、熱保護膜および耐摩耗性コーティングを施すために使用されます。

半導体および光学

エレクトロニクス産業は、集積回路、LED、ソーラーパネルの製造に必要な超薄く高純度のフィルムを堆積するためにCVDに大きく依存しています。同様に、光学分野では、レンズやその他の機器の反射防止コーティングおよび保護コーティングを作成するために使用されます。

あなたの目的に合った適切な選択をする

コーティングされた工具を選択するには、その特性を特定の加工目標と一致させる必要があります。コーティングは工具システムにおける重要な部分です。

- 鋼材の高速加工が主な焦点の場合: 耐熱安定性と隠れた摩耗耐性(クレーター摩耗)のために最適化された多層CVDコーティングを施した工具を選択してください。

- 研磨性材料での工具寿命の延長が主な焦点の場合: 最大の耐摩耗性のために特別に設計された、厚く硬いCVDコーティングを施した工具を選択してください。

- 非鉄材料の表面仕上げの改善が主な焦点の場合: DLC(ダイヤモンドライクカーボン)のような非常に滑らかで低摩擦なコーティングを施した工具は、材料の付着を防ぎ、優れた結果をもたらします。

CVDコーティングの保護力を活用することにより、生産性の向上、運用コストの削減、高品質な部品へと直接つながる工具を選択することができます。

要約表:

| 側面 | 主要な詳細 |

|---|---|

| 主な応用 | 切削工具への硬質で耐久性のあるコーティング(例:窒化チタン、ダイヤモンドライクカーボン)の適用 |

| 主な利点 | 工具寿命の延長、切削速度の向上、表面仕上げの改善 |

| プロセスの特徴 | 高温動作、コンフォーマルコーティング、優れた密着性 |

| 一般的な産業 | 航空宇宙、防衛、半導体、光学 |

| 選択のヒント | 材料に合わせてコーティングを選択(例:鋼材には多層、研磨材には厚いコーティング、非鉄金属にはDLC) |

KINTEKの高度なCVDソリューションで加工操作を強化しましょう!優れた研究開発と社内製造を活用し、CVD/PECVD、マッフル、チューブ、ロータリー、真空・雰囲気炉などの高温炉システムを備えた多様な研究所を提供します。強力なカスタムメイド機能により、お客様固有の実験ニーズに合わせた正確なソリューションを提供し、工具性能と生産性を向上させます。最先端のアプリケーションをサポートする方法について、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 1700℃石英またはアルミナ管高温ラボ用管状炉