本質的に、プラズマ強化化学気相堆積(PECVD)は、非常に薄く高性能な材料層を表面上に適用するために使用されます。これらの膜は、半導体、太陽電池、スマートフォンなどの民生用電子機器、高度な光学部品を含む、広範な現代技術の製造に不可欠です。このプロセスでは、励起されたガス、すなわちプラズマを使用して、二酸化ケイ素や窒化ケイ素などの材料を堆積させ、保護層、絶縁層、または電気的に活性な層を形成します。

PECVDの根本的な利点は、低温で高品質かつ均一な膜を堆積できる能力です。これにより、下層の敏感な部品が損傷する可能性のある複雑なデバイスの構築において、PECVDは最適なプロセスとなります。

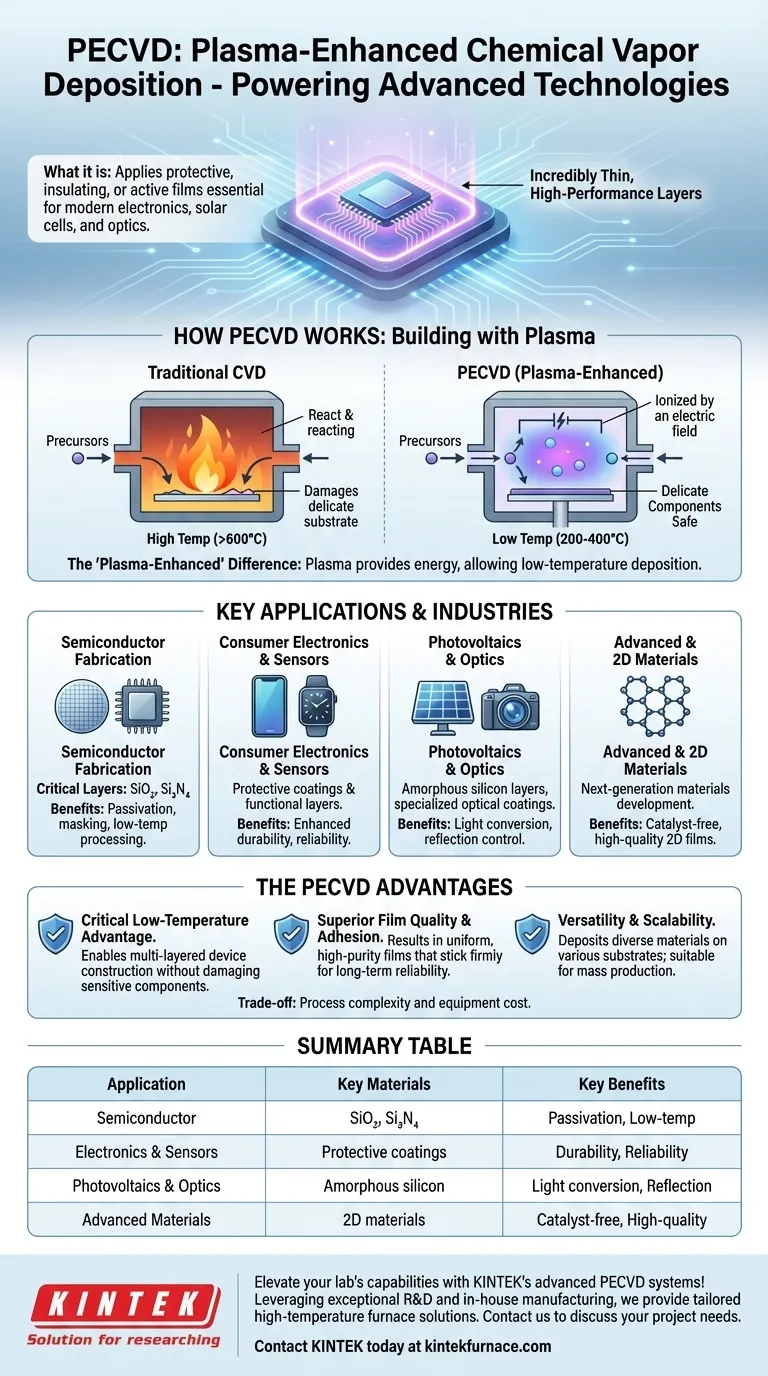

PECVDの仕組み:プラズマによる構築

PECVDは、化学気相堆積(CVD)を洗練させたものです。そのユニークなメカニズムを理解することで、なぜそれがハイテク製造においてそれほど重要なのかが明らかになります。

基本的な堆積プロセス

CVDプロセスでは、前駆体ガスが、コーティングされる物体(基板と呼ばれる)を含むチャンバーに導入されます。化学反応が誘発され、固体材料が形成され、その基板上に薄膜として堆積します。

「プラズマ強化」の違い

従来のCVDでは、化学反応に必要なエネルギーを供給するために非常に高い温度(しばしば600°C超)が必要です。PECVDは、電場を使用してガスをイオン化し、プラズマを生成することにより、この要件を回避します。

このプラズマが反応に必要なエネルギーを提供し、堆積がはるかに低い温度(通常200〜400°C)で発生することを可能にします。これが、現代のエレクトロニクスでの使用を可能にする鍵です。

主要な応用分野と産業

PECVDの独自の能力は、いくつかの高付加価値産業において不可欠なものとなっています。数オングストロームから数マイクロメートルまでの厚さの層を作成できます。

半導体製造

これはPECVDの最大の応用分野です。二酸化ケイ素(SiO₂)や窒化ケイ素(Si₃N₄)などの重要な層を堆積させるために使用されます。

これらの膜は、敏感な半導体デバイスを湿気や汚染から保護するための高品質なパッシベーション層として、また回路パターンを定義するための高密度のマスクとして機能します。

民生用電子機器とセンサー

ほぼすべての複雑な電子デバイスには、PECVDで作られた部品が含まれています。これには、スマートフォン、ウェアラブルデバイス、車載センサーが含まれます。

このプロセスは、耐久性と信頼性を高める保護コーティング、ならびにセンサー自体の機能層を作成します。

太陽光発電と光学

太陽電池では、PECVDは太陽光を電気に変換するために不可欠なアモルファスシリコンの層を堆積させるために使用されます。

また、レンズやその他の部品に特殊な光学コーティングを作成し、光の反射、吸収、透過を制御するためにも使用されます。

先進材料と2D材料

研究者はPECVDを使用して次世代材料を開発しています。その低温かつ触媒フリーの性質は、新規な電子的および物理的特性を持つ高品質の2D材料を準備するのに理想的です。

トレードオフの理解:PECVDの利点

堆積方法の選択は、コスト、品質、材料の制約のバランスを取る問題です。PECVDのトレードオフは、多くの要求の厳しいアプリケーションにおいて優れた選択肢となります。

決定的な低温の利点

PECVDを選択する主な理由は、その低い動作温度です。最新のマイクロチップの製造には、数十層の構築が含まれます。高温プロセスでは、既に構築されている下層の繊細な回路が破壊されます。PECVDの低温特性により、この複雑な多層構造の構築が可能になります。

優れた膜品質と密着性

プラズマ駆動プロセスにより、均一性が高く(基板全体で膜厚が一貫している)、純度と密着性に優れ、長期的な信頼性のために基板にしっかりと付着する膜が生成されます。

多用途性とスケーラビリティ

PECVDは非常に多用途で、さまざまな材料の基板や複雑な形状に幅広い膜組成を堆積できます。このプロセスは確立されており、信頼性が高く効率的であるため、大規模で費用対効果の高い製造に適しています。

複雑性の認識

主なトレードオフはプロセスの複雑性です。安定したプラズマを管理するには、洗練された高価な機器が必要です。大量生産においてはスケーラブルで費用対効果が高いものの、初期の設備投資は、より単純な堆積技術と比較して大きくなります。

目的のための適切な選択

PECVDの選択は、最終製品の要件に完全に依存します。この決定は、膜性能と熱的・予算的な制約のバランスを取ることに焦点を当てます。

- もし主な焦点が、敏感な電子機器や多層デバイスの製造である場合: PECVDは業界標準であり、その低温プロセスがデリケートな下層コンポーネントの損傷を防ぎます。

- もし主な焦点が、スケールアップされた、非常に耐久性があり、純粋で均一な保護コーティングの作成である場合: PECVDは、マイクロチップからセンサーに至るまで、高品質のパッシベーション膜を生成するための信頼性が高く再現性のある方法を提供します。

- もし主な焦点が、幅広い材料や形状との互換性である場合: PECVDの多用途性により、さまざまな基板への優れた膜堆積が可能となり、高度な研究開発および製造のための柔軟なソリューションとなります。

結局のところ、PECVDは、世界で最も先進的な電子および光学デバイスに要求される精度と性能を可能にする基盤技術なのです。

要約表:

| 応用分野 | 堆積される主要材料 | 主な利点 |

|---|---|---|

| 半導体製造 | 二酸化ケイ素(SiO₂)、窒化ケイ素(Si₃N₄) | パッシベーション、マスキング、低温処理 |

| 民生用電子機器・センサー | 保護コーティング、機能層 | 耐久性、信頼性、低熱損傷 |

| 太陽光発電・光学 | アモルファスシリコン、光学コーティング | 光変換、反射制御 |

| 先進材料 | 2D材料 | 触媒フリー、高品質の堆積 |

KINTEKの先進的なPECVDシステムで、貴社の研究室の能力を向上させましょう!優れた研究開発と社内製造を活用し、当社は多様な研究室に、CVD/PECVDシステムを含むオーダーメイドの高温炉ソリューションを提供します。当社の強力な深いカスタマイズ能力は、お客様固有の実験ニーズとの正確な整合を保証し、効率と革新性を高めます。今すぐお問い合わせいただき、当社のソリューションがお客様のプロジェクトにどのように役立つかをご相談ください!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 真空ステーションCVD装置付きスプリットチャンバーCVD管状炉