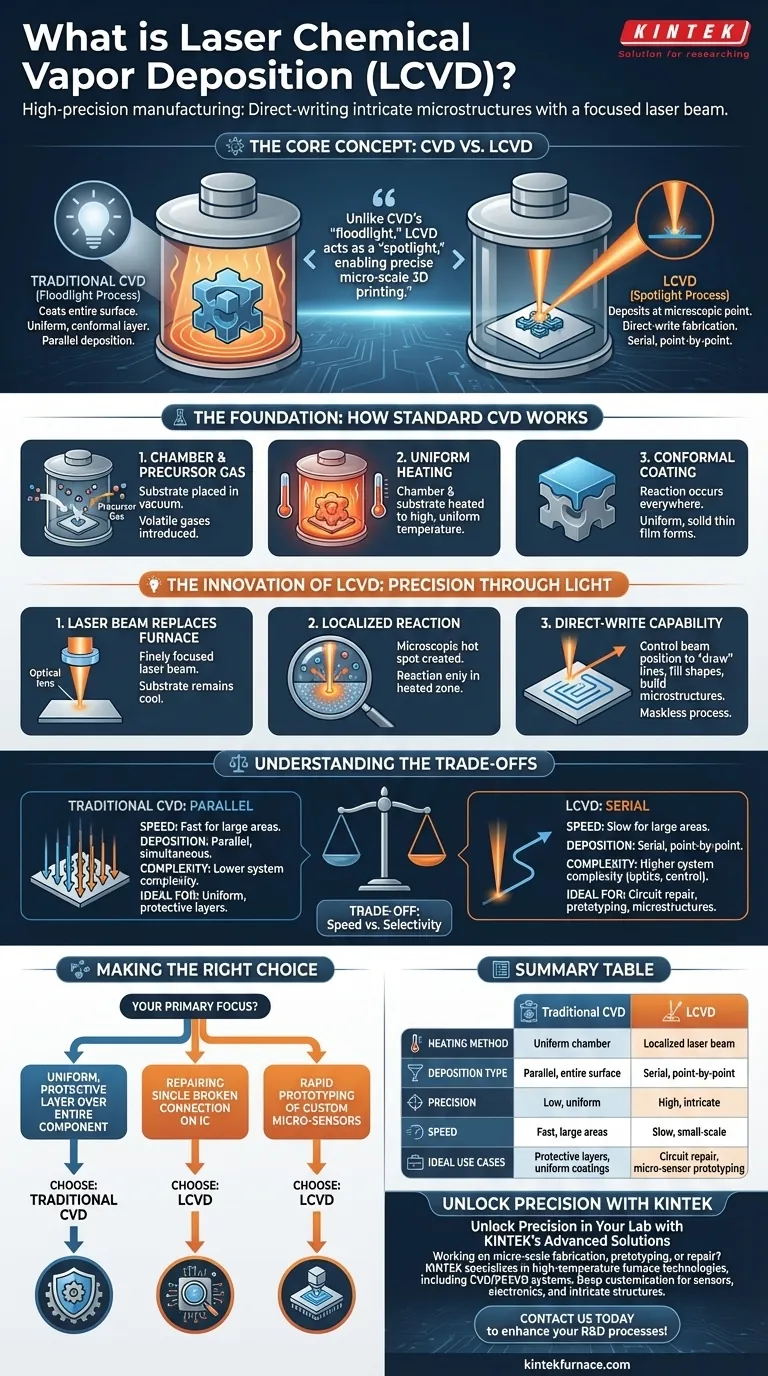

本質的に、レーザー化学気相成長法(LCVD)は、集束されたレーザービームを使用して表面に材料を堆積させる高精度な製造技術です。物体全体をコーティングする従来の工法とは異なり、レーザーは微小な一点を加熱し、化学反応を引き起こして材料がその特定の場所にのみ堆積するようにします。これにより、複雑な微細構造を直接「描画」または作製することが可能になります。

従来の化学気相成長法(CVD)が表面全体をコーティングする「投光器」的なプロセスであるのに対し、LCVDは「スポットライト」として機能します。これは、極めて高い精度で材料を堆積させる独自の能力を提供し、本質的に薄膜のためのマイクロスケール3Dプリンターのように機能します。

基礎:標準的なCVDの仕組み

LCVDの革新性を理解するためには、まずそれが基づいているプロセス、すなわち化学気相成長法(CVD)を理解する必要があります。

チャンバーと前駆体ガス

標準的なCVDプロセスは真空チャンバー内で行われます。基板(コーティングされる物体)が内部に配置され、一つまたは複数の揮発性の前駆体ガスが導入されます。これらのガスには、堆積させたい材料の原子が含まれています。

均一加熱の役割

チャンバー全体と基板は、高温で均一な温度に加熱されます。この熱は、基板表面上で前駆体ガスの化学反応または分解を誘発するために必要なエネルギーを提供します。

結果:コンフォーマル(等高線に沿った)コーティング

基板全体が熱せられるため、堆積は一度にすべての場所で発生します。結果として、露出したすべての表面を均一にコーティングする高品質で固体の薄膜が得られます。これは、コンポーネント全体に耐久性のある保護層を作成するのに理想的です。

LCVDの革新性:光による精密さ

LCVDは、エネルギーの供給方法を変更することにより、CVDプロセスを根本的に変えます。これは、全体的な加熱アプローチから、高度に局所化されたアプローチへと移行します。

炉をレーザーに置き換える

チャンバー全体を加熱する代わりに、LCVDは精密に集束されたレーザービームを使用します。このビームは、より低い周囲温度に保たれた基板に直接向けられます。

局所的な化学反応

レーザーの強力なエネルギーが基板表面に微小なホットスポットを生成します。前駆体ガスは、このごく狭い加熱ゾーン内でしか反応または分解しません。表面の残りの部分は、堆積反応が起こるには冷たすぎます。

直接描画機能

レーザービームの位置を制御することで、このホットスポットを表面上で移動させることができます。これにより、線を描いたり、形状を塗りつぶしたり、原子レベルで三次元の微細構造を構築したりすることが可能になります。これはマスク不要の直接描画プロセスであり、プロトタイピングや修理に計り知れない柔軟性を提供します。

トレードオフの理解

LCVDは比類のない精度を提供しますが、この専門性には重要な制限が伴います。それは従来のCVDの万能な代替品ではありません。

逐次処理 対 並列堆積

主なトレードオフは、速度と選択性です。LCVDは逐次プロセスであり、特徴を一点ずつ構築します。そのため、すべての場所で同時に(並列に)材料を堆積させる従来のCVDと比較して、広い面積のコーティングには非常に時間がかかります。

システムの複雑さ

LCVDシステムは、レーザービームを集束・操舵するための洗練された光学機器と、レーザー出力および走査速度に対する精密な制御を必要とします。これにより、装置が標準的なCVD炉よりも複雑で高価になる可能性があります。

材料と基板の制約

LCVDの有効性は、レーザーと材料間の相互作用に依存します。基板はレーザーエネルギーを効率的に吸収してホットスポットを生成する必要があり、前駆体ガスはその局所的な温度で反応するのに十分な熱感受性を持っている必要があります。

目的に合った選択をする

LCVDと従来のCVDのどちらを使用するかという決定は、アプリケーションに要求されるスケールと精度に完全に依存します。

- コンポーネント全体に均一な保護層を作成することが主な焦点である場合: 従来のCVDが優れており、より効率的な選択肢です。

- 集積回路上の単一の破損した接続を修理することが主な焦点である場合: LCVDは、そうでなければ不可能な必要な外科的精度を提供します。

- カスタムのマイクロスケールセンサーや電子機器の迅速なプロトタイピングが主な焦点である場合: LCVDの直接描画機能は、マスク製造を回避することにより、速度と柔軟性において大きな利点を提供します。

結局のところ、これらの方法のどちらを選択するかは、あなたの目標が広大な景観全体をコーティングすることなのか、あるいは単一の正確な線を描くことなのかにかかっています。

要約表:

| 側面 | 従来のCVD | LCVD |

|---|---|---|

| 加熱方法 | 均一なチャンバー加熱 | 局所的なレーザービーム加熱 |

| 堆積タイプ | 並列、表面全体コーティング | 逐次、一点ずつの直接描画 |

| 精度 | 低い(均一なコーティング用) | 高い(複雑な微細構造用) |

| 速度 | 広い面積では速い | 遅い(小規模な用途に最適) |

| 理想的な使用例 | 保護層、均一なコーティング | 回路修理、マイクロセンサーのプロトタイピング |

KINTEKの先進ソリューションで研究室の精度を解き放つ

極度の精度が要求されるマイクロスケールの作製、プロトタイピング、または修理作業に取り組んでいますか?KINTEKは、多様な研究室のニーズに合わせて調整されたCVD/PECVDシステムを含む高温炉技術を専門としています。優れたR&Dと社内製造を活用し、センサー、電子機器、その他の複雑な構造を開発するかにかかわらず、お客様固有の実験要件を満たすための深いカスタマイズを提供します。

今すぐお問い合わせいただき、当社の先進ソリューションがお客様の研究開発プロセスをどのように向上させられるかをご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- ナノダイヤモンドコーティング用HFCVD装置

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械