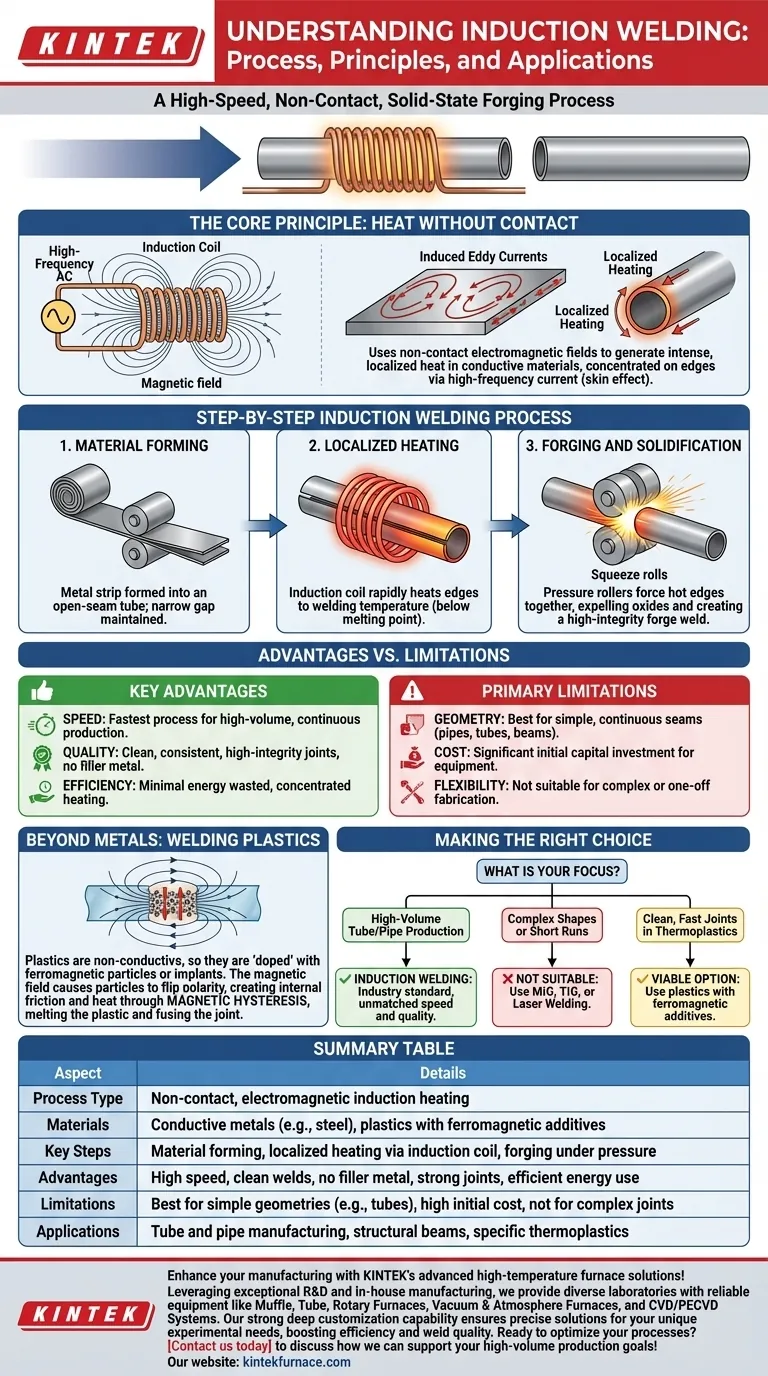

誘導溶接は、その核心において高速プロセスであり、非接触電磁場を利用して導電性材料に強力で局所的な熱を発生させます。材料の端が特定の溶接温度に達すると、それらは機械的に押し合わされ、シームレスで高品位な接合部に鍛造されます。この方法は、金属と特別に準備されたプラスチックの両方に機能します。

接合部を埋めるために材料を溶かす従来の溶接とは異なり、誘導溶接は母材の端を直接加熱します。この速度と精度により、チューブやパイプの製造における主要な技術となり、完全に溶融することなく金属を固体の状態で鍛造することで、クリーンで強力な溶接を実現します。

基本原理:非接触での加熱

誘導溶接を真に理解するには、まずそれを可能にする物理学を理解する必要があります。このプロセスは、優雅で効率的であり、いくつかの主要な電気原理に依存しています。

電磁誘導の仕組み

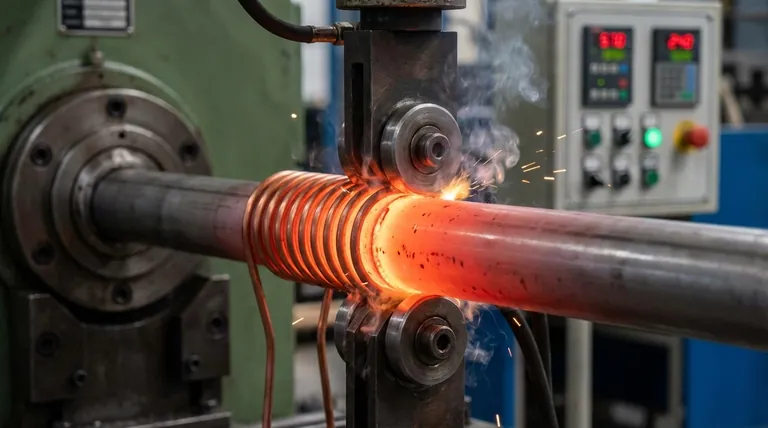

誘導溶接機は、高周波交流電流(AC)が流れるように特別に設計された銅コイルを使用します。これにより、コイルの周囲に強力で急速に変化する磁場が生成されます。

鋼帯などの導電性材料がこの磁場内に置かれると、磁場は金属自体の中に強い電流を誘導します。これらは渦電流として知られています。

高周波電流の役割

高周波電流の使用は非常に重要です。「表皮効果」として知られる現象を引き起こし、誘導された渦電流が材料の表面に沿った非常に薄い層に流れるように強制されます。

これにより、加熱効果がまさに必要な場所、つまり接合されようとしている継ぎ目の2つの端に集中します。その結果、材料の大部分にエネルギーを浪費することなく、非常に迅速かつ効率的な加熱が行われます。

固相鍛造溶接の作成

端は、金属が塑性になり可鍛性になる温度まで加熱されますが、通常は実際の融点以下です。

加熱直後、加圧ローラーがこれらの熱く塑性化された端を押し付けます。この高圧鍛造作用により、接合部から酸化物やその他の不純物が排出され、元の母材よりも強力な冶金構造を持つ「鍛造溶接」が作成されます。

誘導溶接の段階的なプロセス

チューブ製造のような典型的な産業用途では、プロセスは連続的で高度に自動化されています。

ステップ1:材料成形

平らな金属帯が巻き戻され、一連のローラーを通過して、徐々に開いた継ぎ目のあるチューブまたはプロファイルに成形されます。2つの端の間には、狭く正確な隙間が維持されます。

ステップ2:局所加熱

開いた継ぎ目のあるチューブは、隙間の真上に配置された誘導コイルを通過します。高周波磁場は、2つの対向する端をわずか数分の1秒で目標溶接温度まで加熱します。

ステップ3:鍛造と凝固

誘導コイルのすぐ下流では、一連の加圧ローラー(または「スクイーズロール」)が、加熱された端を巨大な圧力で押し付けます。これにより鍛造溶接が完了し、材料は連続した溶接チューブに凝固します。

トレードオフの理解

すべての状況に完璧なプロセスはありません。誘導溶接の利点と限界を理解することは、適切な適用にとって不可欠です。

主な利点:速度と品質

主な利点は速度です。誘導溶接は利用可能な溶接プロセスの中で最も速いものの1つであり、大量生産、連続生産ラインに最適です。

このプロセスはまた、非常にクリーンで効率的です。溶加材、スラグ、最小限のスパッタもありません。結果として得られる溶接は非常に一貫しており、強度を損なう可能性のある不純物がありません。

主な制限:形状とコスト

誘導溶接は、パイプ、チューブ、構造用梁に見られるような、単純な形状の長い連続した継ぎ目を製造するのに最も適しています。複雑な接合部やカスタムの単一製造には実用的ではありません。

誘導溶接装置の初期設備投資は大きく、高いスループットがコストを正当化できる大規模な製造作業により適しています。

金属を超えて:プラスチックの溶接

誘導は主に導電性金属に使用されますが、特定の種類のプラスチックを接合するためにも適用できます。

非導電性材料の課題

プラスチックは電気絶縁体であるため、金属を加熱する渦電流を内部に誘導することはできません。標準的な誘導加熱プロセスは機能しません。

解決策:磁気ヒステリシス

これを克服するために、プラスチックは強磁性粒子を混合するか、接合部に特殊なインプラントを配置することによって「ドープ」されます。

アセンブリが磁場に置かれると、磁場はこれらの粒子の磁極を急速に反転させます。この絶え間ない再配向は、磁気ヒステリシスと呼ばれるプロセスを通じて内部摩擦と熱を生成し、周囲のプラスチックを溶融させ、圧力を加えて接合部を融着させます。

あなたの用途に合った適切な選択をする

誘導溶接があなたのプロジェクトに適しているかどうかを判断するために、これらのガイドラインを使用してください。

- 大量のチューブまたはパイプ生産が主な焦点である場合: 誘導溶接は業界標準であり、規模において比類のない速度、品質、費用対効果を提供します。

- 複雑な形状の溶接や少量生産が主な焦点である場合: これは適切なプロセスではありません。MIG、TIG、レーザー溶接などの従来の溶接方法は、はるかに高い柔軟性を提供します。

- 特定の熱可塑性プラスチックでクリーンで高速な接合部を作成することが主な焦点である場合: 誘導は、強磁性添加剤で特別に配合されたプラスチックを使用できる限り、実行可能なハイテクオプションです。

その原理を理解することで、この非常に効率的なプロセスがあなたの製造目標と一致するかどうかを自信を持って判断できます。

要約表:

| 側面 | 詳細 |

|---|---|

| プロセスタイプ | 非接触、電磁誘導加熱 |

| 材料 | 導電性金属(例:鋼)、強磁性添加剤を含むプラスチック |

| 主要ステップ | 材料成形、誘導コイルによる局所加熱、加圧下での鍛造 |

| 利点 | 高速、クリーンな溶接、溶加材不要、強力な接合部、効率的なエネルギー使用 |

| 制限 | 単純な形状(例:チューブ)に最適、初期費用が高い、複雑な接合部には不向き |

| 用途 | チューブおよびパイプ製造、構造用梁、特定の熱可塑性プラスチック |

KINTEKの高度な高温炉ソリューションで製造を強化しましょう! 優れた研究開発と自社製造を活用し、マッフル炉、管状炉、回転炉、真空炉および雰囲気炉、CVD/PECVDシステムなどの信頼性の高い装置を多様な研究室に提供しています。当社の強力な深いカスタマイズ能力は、独自の実験ニーズに合わせた正確なソリューションを保証し、効率と溶接品質を向上させます。プロセスを最適化する準備はできましたか? 今すぐお問い合わせください、お客様の大量生産目標をどのようにサポートできるかご相談ください!

ビジュアルガイド

関連製品

- ナノダイヤモンドコーティング用HFCVD装置

- 真空システム用CF KFフランジ真空電極フィードスルーリードシーリングアセンブリ

- 高精度アプリケーション用超真空電極フィードスルーコネクタフランジパワーリード

- 915 MHz MPCVD ダイヤモンド マシン マイクロ波プラズマ化学気相蒸着システム原子炉

- 600T真空誘導ホットプレス真空熱処理焼結炉