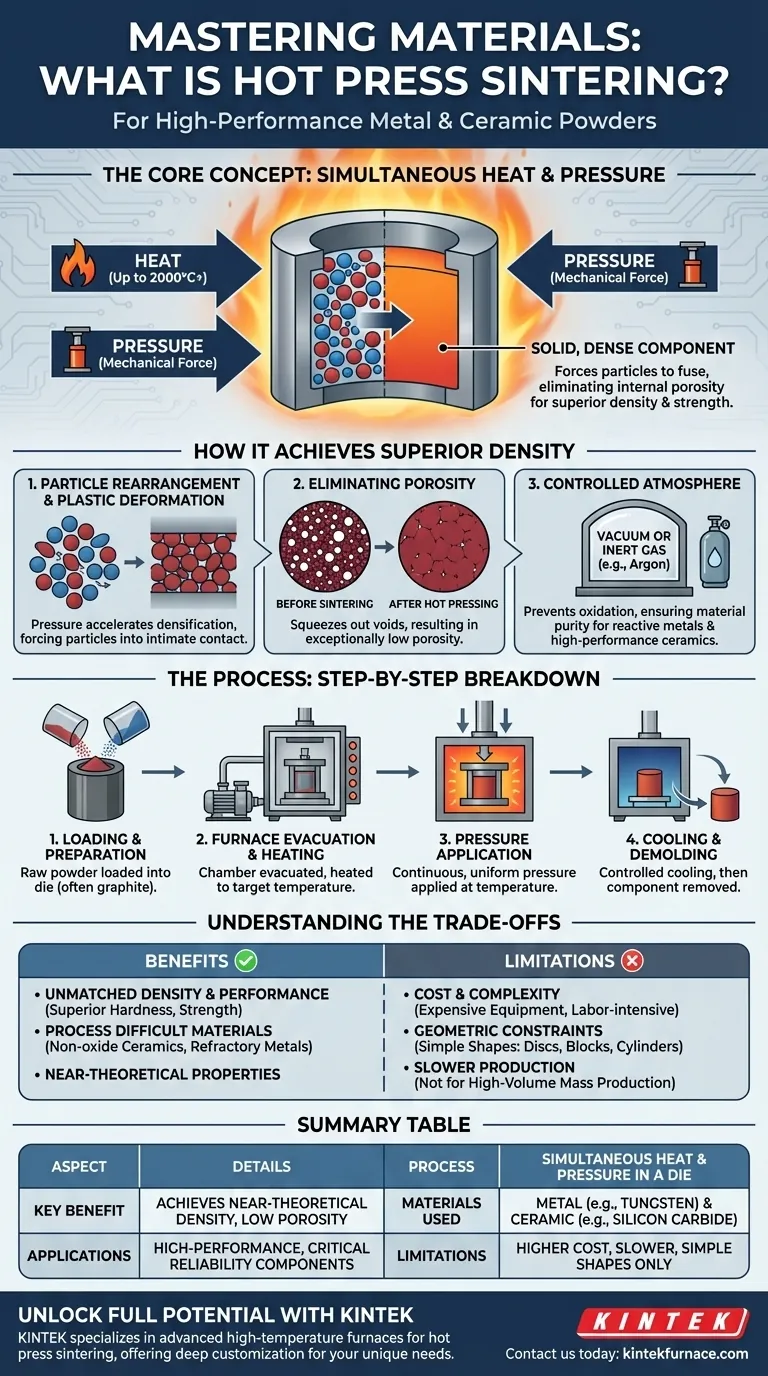

本質的に、熱間プレス焼結とは、金属粉末またはセラミック粉末に、金型内で同時に高温と機械的圧力を加える先進的な製造プロセスです。この組み合わせにより、粉末粒子同士が融合し、熱のみで達成できるよりも著しく高密度で強度の高い固形部品が生成されます。これは、内部の空隙(ポロシティ)の排除が極めて重要となる高性能材料を製造するための主要な手法です。

熱間プレス焼結の根本的な利点は、材料の理論密度に近い密度を達成できる点にあります。加熱中に外部圧力を加えることで、このプロセスは従来の焼結の限界となる運動学的障壁を克服し、その結果、優れた機械的特性と性能が得られます。

熱間プレス焼結が優れた密度を達成する方法

このプロセスの真価は、微視的なレベルで材料をどのように操作するかにあります。単に粉末を加熱するだけでなく、より優れた最終部品を構築するために積極的に圧縮します。

同時加圧の役割

従来の焼結では、熱のみが原子の拡散エネルギーを提供し、粒子境界を横切って粒子間の隙間を徐々に閉じていきます。

熱間プレスはこの方程式に強力な機械力を加えます。この圧力は、粒子の再配列を促進し、塑性変形を誘発することで緻密化を加速し、粒子同士を物理的に密着させます。

空隙(ポロシティ)の排除

空隙、つまり微細な空洞の存在は、多くのセラミック部品や金属部品の主要な破壊源です。

熱間プレス中に加えられる外部圧力は、これらの空隙を材料の構造から効果的に絞り出します。これにより、空隙が極めて少なく、したがって強度と信頼性がはるかに高い最終部品が得られます。

制御された雰囲気の機能

このプロセスは通常、真空または不活性ガス(アルゴンなど)中で実施されます。

この制御された雰囲気は、高温での酸化やその他の化学反応を防ぐために極めて重要です。これにより、特に反応性の高い金属や高性能セラミックにとって重要な、材料の純度が保証されます。

熱間プレス焼結プロセスのステップごとの内訳

概念は単純ですが、実行は専門的な設備を必要とする精密な多段階操作です。

ステップ1:装填と準備

原料の金属粉末またはセラミック粉末は、通常、高温強度と耐熱衝撃性に優れているため黒鉛(グラファイト)で作られた金型に装填されます。この金型が最終部品の基本的な形状を決定します。

ステップ2:炉の排気と加熱

金型アセンブリは真空熱プレス炉内に設置されます。チャンバーは排気され空気が除去され、システムは材料の融点より低い目標焼結温度まで制御された速度で加熱されます。

ステップ3:加圧

材料が適切な温度に達すると、油圧または機械式のラムがプランジャーを通して粉末に連続的で均一な圧力を加えます。熱と圧力の組み合わせは、完全な緻密化を可能にするために特定の時間維持されます。

ステップ4:冷却と脱型

保持時間後、圧力が解放され、部品のひび割れを防ぐために炉は制御された方法で冷却されます。安全な温度に達すると、高密度で固体の部品が金型から取り出されます。

トレードオフの理解

熱間プレス焼結は強力なツールですが、すべての用途に万能の解決策というわけではありません。その利点と限界を理解することが、効果的に使用するための鍵となります。

利点:比類のない密度と性能

熱間プレスを選択する主な理由は、材料特性をその理論上の最大値に近づけることです。得られる密度は、優れた硬度、強度、破壊靭性につながります。

利点:焼結が困難な材料の加工

非酸化物セラミック(例:炭化ケイ素、窒化ホウ素)や高融点金属(例:タングステン)など、熱だけでは十分に緻密化しない先進的な材料は多くあります。熱間プレスは、それらを固化させるために必要な駆動力をもたらします。

限界:コストと複雑さ

真空熱プレスシステムは、購入および運用が高価です。また、このプロセスは通常、従来のプレス・焼結のような大量生産手法よりも時間がかかり、より多くの労力を要するため、低コストの大量生産部品には適していません。

限界:形状の制約

このプロセスは、部品形状が金型と加圧の単軸方向によって制限されるため、ディスク、ブロック、円筒などの単純な形状の製造に最も適しています。複雑な三次元形状を直接製造することは困難または不可能です。

目標に応じた適切な選択を行う

最適な製造プロセスを選択することは、プロジェクトの技術的および商業的要件に完全に依存します。

- 主な焦点が最大の材料性能と密度である場合: 強度、硬度、信頼性が譲れない重要な用途には、熱間プレス焼結が理想的な選択肢です。

- 主な焦点が焼結不可能な材料や高純度材料の加工である場合: このプロセスは、他の手段では効果的に加工できない材料を固化させるために必要なエネルギーを提供します。

- 主な焦点が高効率でコスト効率の良い単純部品の製造である場合: 従来のプレス・焼結プロセスや粉末射出成形の方が、コストと性能のバランスが良い可能性があります。

結局のところ、熱間プレス焼結は、材料のポテンシャルの限界で性能を発揮する材料を作成するための精密なツールなのです。

要約表:

| 側面 | 詳細 |

|---|---|

| プロセス | 金型内での高温と機械的圧力の同時適用。 |

| 主な利点 | 理論密度に近い密度、優れた強度、低空隙率を達成。 |

| 使用材料 | 金属粉末(例:タングステン)およびセラミック粉末(例:炭化ケイ素)。 |

| 用途 | 最大の信頼性と密度が不可欠な高性能部品。 |

| 限界 | コストが高い、プロセスが遅い、単純な形状には形状の制約がある。 |

KINTEKで材料の全ポテンシャルを解き放つ

卓越した密度と強度を持つ部品が必要な金属粉末やセラミック粉末を扱っていませんか?KINTEKは、熱間プレス焼結に特化した真空炉・雰囲気炉など、先進的な高温炉ソリューションを専門としています。卓越したR&Dと社内製造を活用し、お客様固有の実験要件に合わせて深くカスタマイズすることで、高性能用途での優れた性能を保証します。

今すぐお問い合わせいただき、当社のソリューションがお客様の材料加工をどのように強化し、比類のない結果を達成できるかをご相談ください!

ビジュアルガイド