MoSi2とSiC発熱体の選択は、炉の性能、寿命、運用コストに直接影響を与える重要な決定です。どちらも高温用途向けの優れた材料ですが、それぞれの理想的な使用ケースは異なります。主な要因は最高動作温度と雰囲気条件であり、MoSi2は酸化性雰囲気で極端な温度(最大1800°C)で優れており、SiCはわずかに低い温度(最大1600°C)でより高い汎用性と機械的堅牢性を提供します。

選択は、どちらの材料が普遍的に「優れている」かではなく、特定のプロセスに正確に適合しているかどうかにかかっています。この決定は、二ケイ化モリブデン(MoSi2)の極端な温度能力と、炭化ケイ素(SiC)の多用途で機械的に堅牢な性質との間のトレードオフに左右されます。

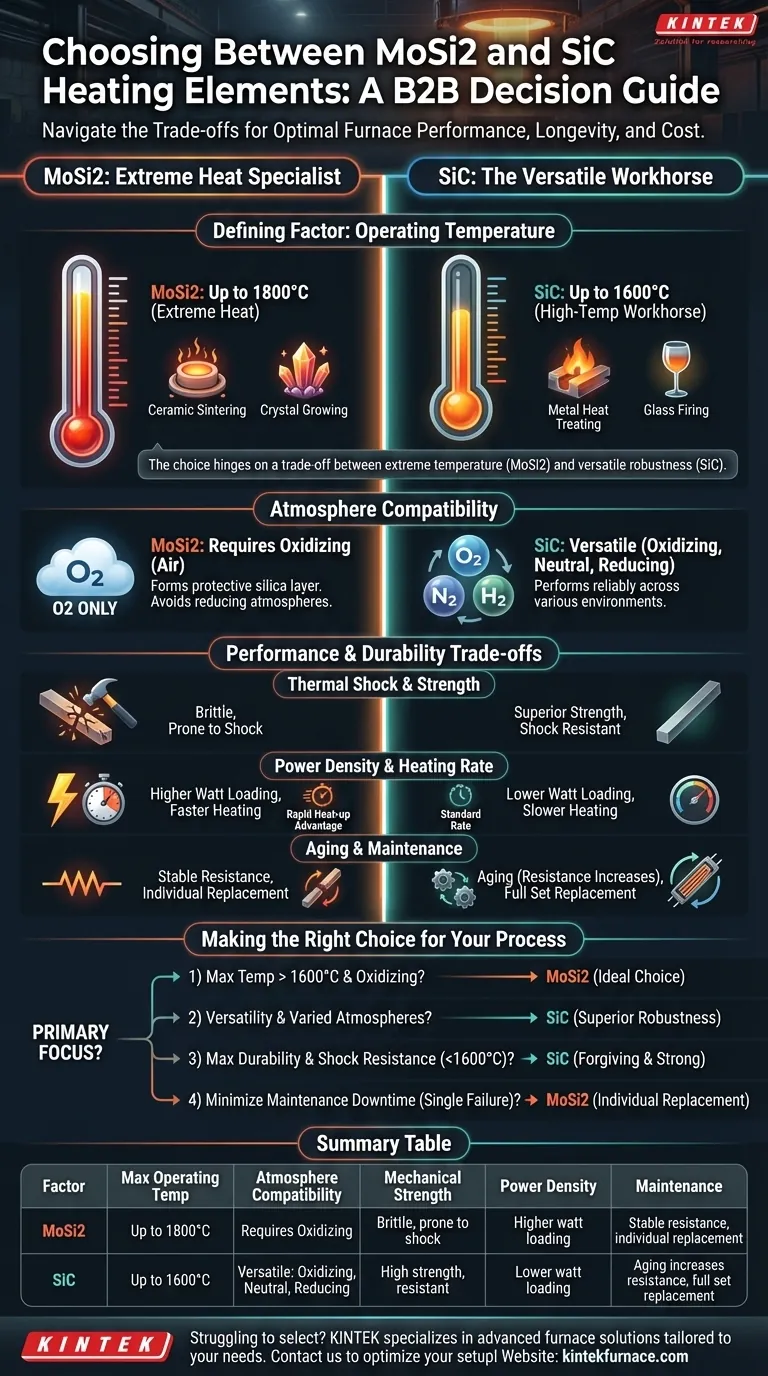

決定要因:動作温度

選択における最初で最も重要なフィルターは、プロセスが必要とする最高温度です。

MoSi2:極度の熱に(最大1800°C)

二ケイ化モリブデン発熱体は、約1550°Cから1800°C(3272°F)までの動作温度を必要とする用途の標準です。

これらの温度で機能する能力は、表面に保護的な自己修復性のシリカ(SiO2)ガラス層が形成されることによります。

これにより、MoSi2は、高度なセラミックスの焼結、結晶育成、高温材料研究などの特殊なプロセスにおいて、デフォルトの選択肢となります。

SiC:高温の主力(最大1600°C)

炭化ケイ素発熱体は、ほとんどの高温用途で非常に信頼性が高く、最高動作温度は約1600°C(2912°F)です。

これらは、金属の熱処理、ガラスやセラミックスの焼成、電子部品製造用の炉において、実績のある頼りになる発熱体です。1550°C未満で一貫して動作するプロセスでは、SiCがより実用的で堅牢な選択肢となることがよくあります。

雰囲気適合性:各発熱体が活躍する場所

炉の雰囲気は、発熱体の化学的安定性と寿命を決定する2番目の重要な要因です。

MoSi2の酸素への依存

MoSi2発熱体は、正しく機能するために酸化性雰囲気(空気など)を必要とします。高温動作を可能にする保護シリカ層は、酸素の存在下でのみ形成および補充されます。

還元性または中性雰囲気でMoSi2を使用すると、急速な劣化と発熱体の故障につながる可能性があります。

SiCの環境を越えた汎用性

SiCは著しく汎用性が高いです。酸化性、中性、および多くの還元性雰囲気で信頼性の高い性能を発揮します。

この堅牢性により、炉の雰囲気が変化する可能性のある用途や、酸素を明示的に排除する窒化などのプロセスにおいて、SiCははるかに安全で柔軟な選択肢となります。

トレードオフの理解:性能と耐久性

温度と雰囲気以外に、炉の動作特性によって、どちらかの材料が有利になります。

熱衝撃と機械的強度

SiCは、MoSi2と比較して優れた機械的強度と熱衝撃に対する耐性を備えています。より速い加熱および冷却サイクルに耐え、破損することはありません。

MoSi2は、特に低温ではより脆く、物理的な衝撃や急激な温度変化による損傷を受けやすいです。

電力密度と加熱速度

MoSi2発熱体は通常、より高いワット負荷、つまり電力密度を許容します。これは、同サイズのSiC発熱体よりも炉室をより迅速に加熱できることを意味します。

酸化性雰囲気で急速な加熱が重要なプロセス要件である場合、MoSi2は明確な利点を持っています。

経年劣化とメンテナンス

SiC発熱体は寿命とともに「経年劣化」し、使用するにつれて電気抵抗が徐々に増加します。これにより、時間の経過とともに一貫した電力供給を維持するために、可変電圧出力の電源が必要になります。

MoSi2発熱体は、寿命を通じて比較的安定した抵抗を持っています。大きな利点は、個々の故障したMoSi2発熱体はしばしば1つずつ交換できるのに対し、SiC発熱体は通常、完全なセットとして交換されることです。

プロセスに合った適切な選択をする

特定の運用目標が究極の指針となります。明確な選択をするために、アプリケーションの主要な要求を考慮してください。

- 酸化性雰囲気で1600°Cを超える温度に到達することが主な目的の場合: MoSi2は必要不可欠で理想的な選択肢です。

- 多様な雰囲気や頻繁で急速な熱サイクルを伴うプロセス汎用性が主な目的の場合: SiCは優れた堅牢性と運用上の柔軟性を提供します。

- 1600°C未満で最大の耐久性と機械的または熱衝撃に対する耐性が主な目的の場合: SiCはより寛容で物理的に強力な選択肢です。

- 単一発熱体の故障によるメンテナンスのダウンタイムを最小限に抑えることが主な目的の場合: MoSi2の個別交換能力は、長期的に大きなメリットとなる可能性があります。

各材料の独自の特性を特定の運用要件に合わせることで、最適な炉の性能、信頼性、費用対効果を確保できます。

要約表:

| 要因 | MoSi2 | SiC |

|---|---|---|

| 最大動作温度 | 最大1800°C | 最大1600°C |

| 雰囲気適合性 | 酸化性(例:空気)を必要とする | 汎用性:酸化性、中性、還元性 |

| 機械的強度 | 脆く、熱衝撃に弱い | 高強度、熱衝撃に強い |

| 電力密度 | ワット負荷が高く、加熱が速い | ワット負荷が低い |

| メンテナンス | 抵抗が安定しており、個別の発熱体交換が可能 | 経年劣化により抵抗が増加し、全セット交換 |

高温プロセスに最適な発熱体の選択でお困りですか? KINTEKでは、お客様固有のニーズに合わせた高度な炉ソリューションを専門としています。優れた研究開発と社内製造を活用し、マッフル炉、管状炉、回転炉、真空炉・雰囲気炉、CVD/PECVDシステムなど、多様な製品ラインを提供しています。当社の強力な深いカスタマイズ能力により、お客様の実験要件に正確に合致させ、性能、信頼性、費用対効果を向上させます。発熱体の選択によって結果を妥協しないでください。今すぐお問い合わせください。お客様の炉のセットアップを最適化する方法についてご相談ください!

ビジュアルガイド