要するに、3ゾーン分割チューブ炉の選定は、必要な最高温度、サンプルとプロセストチューブの物理的寸法、達成する必要のある温度均一性または勾配のレベル、雰囲気制御の要件、および制御システムの洗練度という5つのコアファクターによって決まります。これらの要因は独立しておらず、意図する特定の熱処理プロセスによって完全に決定されます。

選定プロセスは、炉そのものよりも、アプリケーションを正確に定義することにあります。炉はツールであり、正しい選択とは、特定の熱処理環境に対して最も正確で、再現性があり、安全な制御を提供するものです。

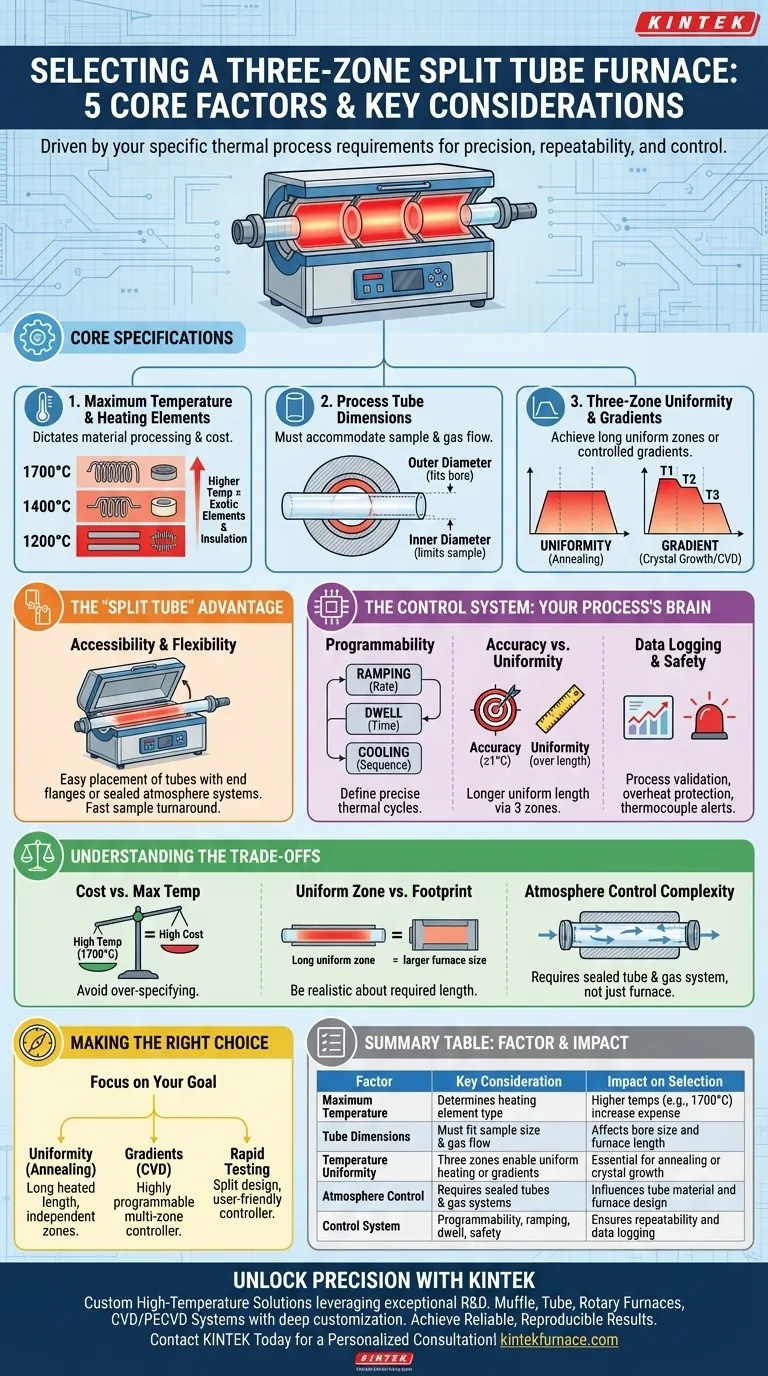

コア仕様の分解

選択の基盤は、炉の物理的および熱的性能を材料とプロセスの要求に一致させることにあります。

最高温度と発熱体

最も重要な単一の要因は、最高動作温度です。これは処理できる材料の種類を決定し、炉のコストに直接影響します。

一般的な温度帯は1200°C、1400°C、1700°Cであり、これらは異なる発熱体材料に対応します。より高い温度では、より特殊で高価な素子と断熱材が必要になります。

プロセストチューブの寸法(直径と長さ)

炉はプロセストチューブを収容する必要があります。チューブの外径が炉の内径内に収まる必要があります。

次に、チューブの内径はサンプルのサイズを制限します。また、雰囲気制御が必要なプロセスでは、ガス流のダイナミクスにも影響します。

「3ゾーン」の利点:均一性と勾配

シングルゾーン炉は中央が最も熱く、端部が冷たくなります。3ゾーン炉は、この自然な熱損失を補うために2つの追加の端部ゾーンを使用します。

これにより、炉の長さにわたって著しく長い、高度に均一な温度ゾーンを作成でき、アニーリングなどのプロセスに不可欠です。

あるいは、ゾーンを異なる設定点にプログラムして、化学気相輸送や結晶成長などのアプリケーションに不可欠な制御された安定した温度勾配を作成することもできます。

「分割チューブ」の利点:アクセシビリティ

「分割チューブ」設計とは、炉が蝶番式に開くことで、プロセストチューブの簡単な設置と取り外しが可能になることを意味します。

これは、端部にフランジが付いているチューブや密閉された雰囲気制御システムの一部であるチューブを扱う場合に、アセンブリ全体をソリッドチューブに通す必要がないため、重要な機能となります。

制御システム:プロセスの頭脳

炉の性能は、そのコントローラーによって決まります。これは、正確で再現性のある熱サイクルを実行する能力を提供するものです。

プログラマビリティ、ランプ、および保持(ドウェル)

最新のコントローラーでは、加熱プロファイルで複数のステップをプログラムできます。温度変化の速度(ランプ)、目標温度で費やす時間(保持/ドウェル)、および冷却シーケンスを定義できます。

温度精度 対 均一性

精度(例:±1°C)は、ゾーンの温度が設定点にどれだけ近いかを示します。均一性は、チューブの指定された長さにわたって温度がどれだけ一定であるかを示します。

3ゾーン炉は、シングルゾーンモデルと比較して、より長い長さにわたって優れた温度均一性を達成するために特別に選ばれます。

データロギングと安全性

プロセスの検証と品質管理のために、時間の経過とともに温度データを記録する機能は非常に貴重です。

過熱保護や熱電対故障のアラームなどの重要な安全機能は、実験、ラボ、および人員を保護するために譲れないものです。

トレードオフの理解

すべての炉の仕様には妥協が伴います。これらのトレードオフを認識することが、実用的で費用対効果の高い決定を下す鍵となります。

コスト 対 最高温度

炉のコストは、最高温度定格とともに大幅に上昇します。オーバースペックにしないでください。プロセスで1100°Cしか必要としないのに1700°Cの炉を選ぶのは、初期費用とエネルギー消費の両方で不必要な出費となります。

均一ゾーン長 対 炉の設置面積

長い均一なホットゾーンを実現するには、さらに長い加熱長が必要です。不必要に大きく電力消費の大きい炉を購入することを避けるために、サンプルのために必要な均一長について現実的でいてください。

雰囲気制御の複雑さ

不活性または還元雰囲気下でプロセスを実行することは、炉単体の機能ではありません。高純度で、多くの場合石英製のプロセストチューブと密閉された端部フランジ、さらにガス流量制御システムが必要です。炉は単に熱を提供するだけです。

アプリケーションに合わせた適切な選択を行う

熱処理の主な目的に焦点を当ててオプションを絞り込みます。

- 主な焦点が大きな均一温度ゾーンの作成(例:アニーリング)である場合: 長い加熱長、独立したゾーン制御、およびその長さにわたって必要な均一性を保証する仕様を備えたモデルを優先してください。

- 主な焦点が結晶成長や勾配の作成(例:CVD)である場合: 各ゾーンで温度を正確に設定および維持できる、高度にプログラム可能なマルチゾーンコントローラーが必要です。

- 主な焦点が迅速で柔軟なサンプルテストである場合: 「分割チューブ」設計が迅速なサンプルのターンアラウンドのための主要な特徴となり、ユーザーフレンドリーなコントローラーと組み合わせて、シンプルで再現性のあるプログラムを実行します。

最終的に、適切に仕様が決められた炉は、信頼性が高く、再現性があり、洞察に満ちた結果を得るための基盤となります。

要約表:

| 要因 | 主な考慮事項 | 選定への影響 |

|---|---|---|

| 最高温度 | 発熱体の種類とコストを決定する | 高温(例:1700°C)は費用を増加させる |

| チューブの寸法 | サンプルサイズとガス流のニーズに適合する必要がある | 内径と炉長に影響する |

| 温度均一性 | 3ゾーンは均一加熱または勾配を可能にする | アニーリングまたは結晶成長に不可欠 |

| 雰囲気制御 | 密閉チューブとガスシステムが必要 | チューブ材料と炉設計に影響する |

| 制御システム | ランプ、保持、および安全のためのプログラマビリティ | 再現性とデータロギングを保証する |

KINTEKのカスタム高温ソリューションでラボの精度を解き放つ

独自の熱処理プロセスに最適な炉を見つけるのに苦労していませんか?KINTEKでは、卓越したR&Dと社内製造を活用して、お客様のニーズに合わせて調整された高度な高温炉ソリューションを提供します。当社の製品ラインには、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムが含まれ、すべて強力な深いカスタマイズ機能によって裏打ちされており、お客様の実験要件を正確に満たします。

アニーリング、結晶成長、または迅速なテストのいずれに焦点を当てているかにかかわらず、当社の3ゾーン分割チューブ炉は、優れた温度制御、均一性、およびアクセシビリティを提供します。信頼性が高く、再現性のある結果を達成するために、私たちがお手伝いします。パーソナライズされたコンサルテーションのために今すぐお問い合わせいただき、研究室の効率を高めましょう!

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- マルチゾーン実験室用石英管状炉 管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 底部昇降式ラボ用マッフル炉