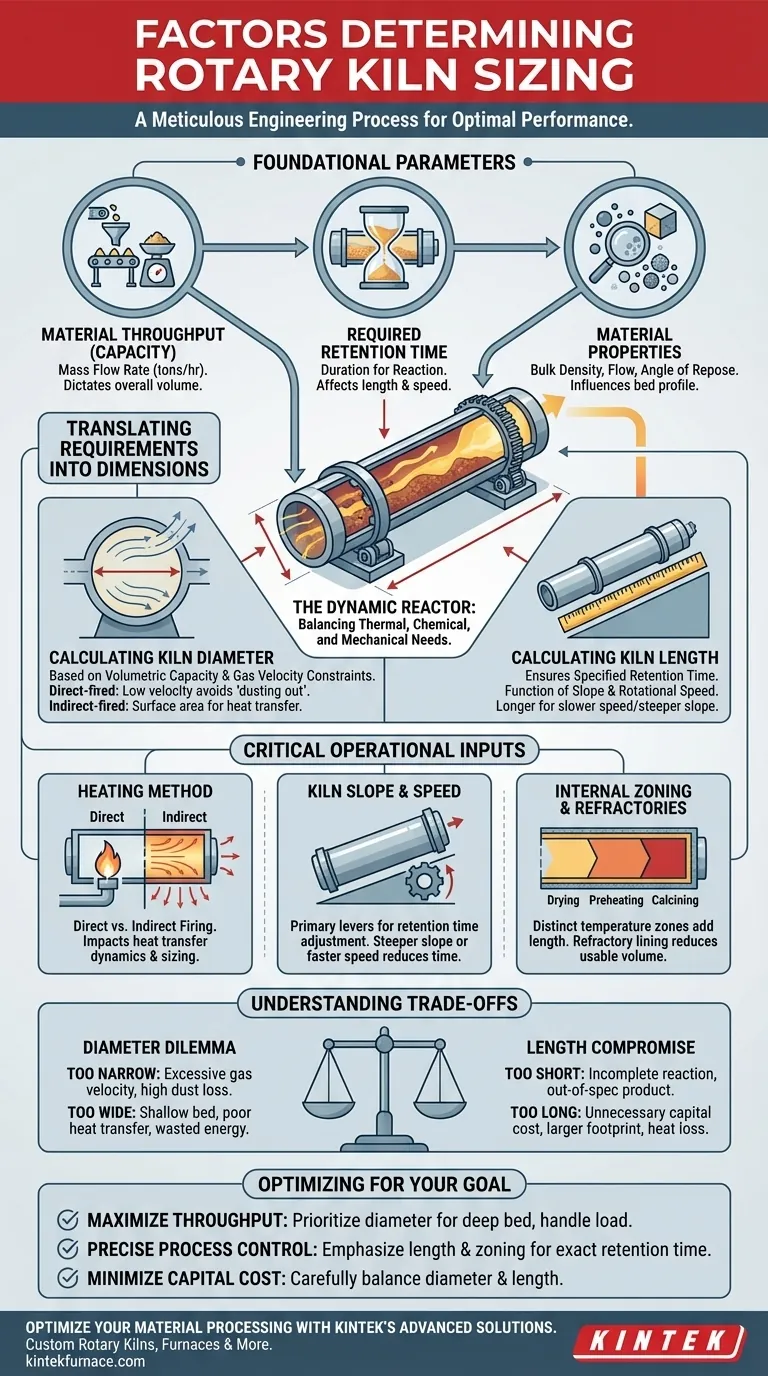

本質的に、ロータリーキルンのサイジングは、材料の熱的・化学的要求とキルン自体の物理的メカニズムのバランスを取る、綿密なエンジニアリングプロセスです。その寸法を決定する主な要因は、必要な材料処理能力(スループット)、所望の反応を達成するために必要な滞留時間、および処理される材料の物理的特性です。これらの入力は、キルンの直径と長さという2つの最終出力に直接影響します。

ロータリーキルンは単なる容器ではなく、ダイナミックな反応器です。そのサイズは、特定の量の材料を正確な温度プロファイルに特定の期間さらし、同時に効率的かつ継続的な入口から排出までの移動を確保する必要性によって決定されます。

基本的なサイジングパラメーター

設計プロセス全体は、処理する材料の深い理解から始まります。これらの特性は、サイジング計算の譲れない基盤を形成します。

材料スループット(処理能力)

最も基本的なパラメーターは、材料の質量流量であり、通常は1時間あたりのトン数で測定されます。これは、キルンが常に処理できる全体の体積を決定します。

その後のすべての計算は、この主要な処理能力要件を満たすことに基づいています。

必要な滞留時間

滞留時間とは、材料の粒子が所望の物理的変化または化学反応を起こすために、キルン内で費やさなければならない期間です。

これは、実験室試験またはパイロットスケール試験を通じて決定されます。長い滞留時間を必要とするプロセスでは、より長いキルンまたはより遅い材料搬送速度が必要になります。

材料特性とベッドプロファイル

かさ密度、粒度分布、安息角など、材料の特性は非常に重要です。

これらの特性は、材料がどのように転がり、流れるかに影響を与え、それが最適なベッドプロファイル、つまりキルンの断面積のうち材料で満たされる割合を決定します。一般的な充填レベルは10~20%です。

要件を寸法に変換する

基本的なパラメーターが設定されると、それらはキルンの物理的寸法を計算するために使用されます。直径と長さは相互に関連していますが、異なる主要な要因によって駆動されます。

キルン直径の計算

キルン直径は主に、必要な体積容量と内部ガス速度の制約の関数です。

直接加熱式キルンでは、直径は、対向流ガス速度を低く保つために十分に大きくなければなりません。過度に速い速度は、微細な材料をキルンから吹き飛ばす可能性があり、「ダストアウト」として知られる現象です。

間接加熱式キルンの場合、直径は材料ベッドへの熱伝達に必要な表面積を達成することとより密接に関連しています。

キルン長さの計算

キルン長さは、指定された滞留時間を満たすように計算されます。これは、キルンの勾配と回転速度の直接的な関数です。

材料は回転するたびにキルン内を進みます。したがって、勾配が急であるか、回転速度が高い場合、特定の滞留時間を達成するためには、より長いキルンが必要になります。

重要な運転入力

最終的な寸法は、制御する一連の運転変数によって微調整されます。これらの設定は設計段階で決定され、キルンの最終的なサイズと効率に大きな影響を与えます。

加熱方法(直接式 vs. 間接式)

キルンが直接加熱式(バーナーの炎とガスが材料と接触する)か、間接加熱式(熱がシェル外側に加えられる)かによって、サイジング計算は根本的に異なります。

直接加熱式設計では、熱効率とガス流体力学が支配的であるのに対し、間接加熱式設計では、キルンシェルを通じた伝導熱伝達が優先されます。

キルンの勾配と回転速度

キルンの勾配(傾斜、通常1%から4%)と回転速度(0.2から5 RPM)は協力して材料の移動速度を制御します。

これら2つのパラメーターは、滞留時間を調整するための主要な手段です。勾配が急であるか、回転が速いほど、材料はより速く移動し、特定の長さに対する滞留時間が短縮されます。

内部ゾーニングと耐火物

ほとんどのプロセスでは、明確な温度ゾーン(例:乾燥、予熱、焼成)が必要です。各ゾーンの長さは、プロセス要件を満たすように計算される必要があり、これがキルン全体の長さに寄与します。

さらに、鋼製シェルを保護する耐火ライニングは、内部の有効容積を減少させます。必要な処理能力を確保するためには、その厚さを直径の計算に含める必要があります。

トレードオフの理解

キルンのサイジングは、相反する要因のバランスを取ることを伴います。一方の方向の誤りは非効率を生み、もう一方の方向の誤りはプロセス失敗につながります。

直径のジレンマ

狭すぎるキルンは、直接加熱システムで過度のガス速度を引き起こし、多量の粉塵損失と収率の低下につながる可能性があります。

逆に、必要なスループットに対して広すぎるキルンは、材料ベッドが浅くなり、熱伝達不良、エネルギーの無駄、および高い設備投資コストにつながる可能性があります。

長さの妥協

短すぎるキルンは致命的な失敗です。必要な滞留時間を提供できず、材料が反応が完了する前に排出され、規格外の製品が生じることになります。

不必要に長いキルンは、重大かつ不必要な設備投資を意味します。また、物理的な設置面積、構造支持費用、および表面積からの熱損失の可能性が増大します。

目標に応じた適切な選択

最終的なキルン設計は、最も重要な運用上の優先事項に合わせて最適化されるべきです。

- スループットの最大化が主な焦点の場合:過度のガス速度を発生させずに深い材料ベッドを可能にする直径を優先し、駆動システムが負荷を処理できることを確認してください。

- 正確なプロセス制御が主な焦点の場合:妥協することなく必要な滞留時間と温度プロファイルが達成されるように、キルンの長さとゾーニングの計算を重視してください。

- 設備投資コストの最小化が主な焦点の場合:直径と長さを慎重にバランスさせてください。短いキルンで幅が広いものと、長いキルンで幅が狭いものでは、体積が似ていても構造、設置、運用コストが異なります。

結局のところ、適切なキルンサイジングは、予測可能で効率的かつ成功する材料処理の青写真です。

要約表:

| 要因 | サイジングへの主な影響 |

|---|---|

| 材料スループット | キルンの容積と処理能力の要件を決定する |

| 滞留時間 | 完全な反応のためのキルン長さに影響する |

| 材料特性 | ベッドプロファイルと流動ダイナミクスに影響を与える |

| 加熱方法 | ガス速度または熱伝達に基づいて直径を決定する |

| キルン勾配と速度 | 材料の移動速度と滞留時間を制御する |

| 内部ゾーニング | 個別の温度段階のために総長さに加わる |

KINTEKの高度なロータリーキルンソリューションで材料処理を最適化しましょう!優れた研究開発と自社製造を活用し、当社はロータリー炉、マッフル炉、管状炉、真空炉・雰囲気炉、CVD/PECVDシステムなど、多様な実験室に合わせた高温炉システムを提供しています。当社の強力なディープカスタマイズ能力は、お客様固有の実験ニーズに正確に合致し、効率と制御を向上させます。今すぐお問い合わせください。お客様の目標達成をどのようにサポートできるかご相談ください!

ビジュアルガイド

関連製品

- 熱分解の植物の暖房のための電気回転式炉の連続的な働く小さい回転式炉キルン

- 電気回転炉小さな回転炉バイオマス熱分解植物回転炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 電気回転式キルン熱分解の炉の植物機械小さい回転式キルン calciner

- 活性炭の再生のための電気回転式炉の小さい回転式炉