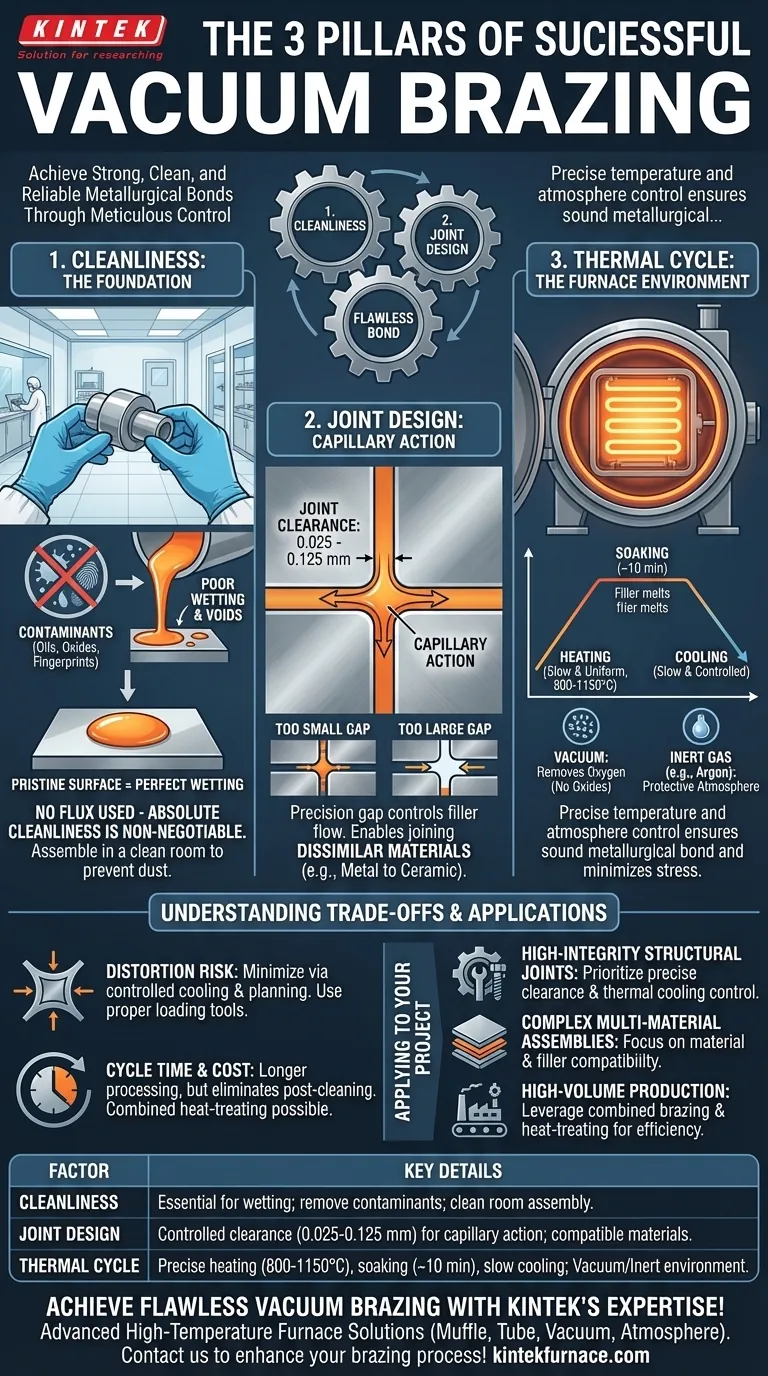

真空ろう付けを成功させるには、コンポーネントのろう付け前の清浄度、接合部自体の物理的設計、真空炉内の正確な熱サイクルという3つの主要な領域を細心の注意を払って管理する必要があります。これらの要素が連携して、強力でクリーン、かつ信頼性の高い冶金学的結合が欠陥なく形成される環境を作り出します。

真空ろう付けの成功は、単一の要因ではなく、全体的な制御システムによって決まります。それは、精密な温度制御と接合設計により、溶加材が母材に完全に接合できるような、手付かずの酸素のない環境を作り出すプロセスです。

基本:準備と清浄度

真空ろう付けにおける最も一般的な失敗は、部品が炉に入る前に発生します。絶対的な清浄度は不可欠です。

なぜ汚染物質は敵なのか

油、グリース、酸化物、さらには指紋などの汚染物質は障壁として機能します。これらは、溶融したろう付け用充填金属が母材の表面に均一に「濡れて」流れるのを妨げます。

その結果、ボイド、不完全な接合、および劇的に弱い結合が生じます。真空ろう付けは、加熱中に表面を化学的に洗浄するためのフラックスを使用しないため、初期の清浄度が適切な結合を保証する唯一のものです。

クリーンな環境の役割

清浄度の管理は、部品自体を超えて広がる必要があります。専用のクリーンルームでの部品の組み立ては非常に重要です。

この慣行により、準備された部品や充填金属が炉に投入される前に、ほこり、繊維、その他の空気中の粒子が付着するのを防ぎます。

ろう付け環境をマスターする:炉

真空炉は接合が行われる場所です。雰囲気と温度プロファイルの制御が、完璧な接合を作成するための鍵となります。

必要な真空度を達成する

真空の主な目的は、酸素やその他の反応性ガスを除去することです。これにより、金属表面が加熱されるときに酸化物が形成されるのを防ぎます。

酸化物がないと、充填金属は母材と直接相互作用することができ、その結果、明るく清潔で冶金学的に健全な接合が得られます。一部の用途では、保護雰囲気を提供するために、アルゴンなどの不活性ガスがチャンバーに再充填されます。

熱サイクル:正確なレシピ

熱サイクルとは、アセンブリの特定の加熱、保持、冷却プロファイルのことです。

- 加熱:部品はゆっくりと均一にろう付け温度まで加熱されます。これは通常800°Cから1150°Cの間です。このゆっくりとした温度上昇は、熱応力や歪みを最小限に抑えます。

- 保持:アセンブリはろう付け温度で短時間、しばしば約10分間保持され、充填金属が溶融して接合部全体に完全に流れるようにします。

- 冷却:ゆっくりと制御された冷却は、残留応力を低減し、亀裂を防ぎ、最終アセンブリの完全性を維持するために不可欠です。

成功のための設計:接合部と材料の考慮事項

完璧なプロセスは、設計の悪い部品を修正することはできません。接合部の物理的設計は、炉の環境と同じくらい重要です。

接合部クリアランスの重要な役割

真空ろう付けは、溶融した充填金属を部品間の隙間に引き込むために毛細管現象に依存しています。その隙間、または接合部クリアランスは、正確に制御されなければなりません。

一般的なクリアランスは0.025 mmから0.125 mmです。隙間が小さすぎると、充填金属が流れ込むことができません。大きすぎると、毛細管現象が機能せず、接合が弱くなったり不完全になったりします。

適切な材料の選択

母材とろう付け充填合金の両方を慎重に選択することが不可欠です。材料は互いに、そして意図された熱サイクルと互換性がなければなりません。

このプロセスは、金属とセラミックのような異種材料の接合に優れており、他の接合方法に対する主要な利点です。充填金属の融点は、母材の融点よりも低くなければなりません。

トレードオフを理解する

強力である一方で、真空ろう付けには実用的な限界があり、その固有のトレードオフを理解する必要があります。

歪みのリスク

制御された冷却は応力を大幅に最小限に抑えますが、関係する高温は歪みのリスクがゼロではないことを意味します。複雑な形状や、非常に異なる材料厚さのアセンブリは、部品を支持するための慎重な計画と適切なローディングツールを必要とします。

サイクル時間とコスト

真空ろう付けは、瞬間的なプロセスではありません。真空引きし、ゆっくりとした加熱および冷却サイクルを実行する必要があるため、他の方法と比較して処理時間が長くなります。

ろう付け後の洗浄を不要にし、熱処理サイクルと組み合わせることができるため費用対効果が高い場合もありますが、初期設備投資とサイクル時間は重要な考慮事項です。

プロセス制御は絶対的です

誤差の余地はほとんどありません。清浄度の不備、設計の悪い接合部、または不正確な熱プロファイルは、多くの場合、部品全体を廃棄しなければならないことを意味します。このプロセスは、品質を確保するために厳格な制御とろう付け後の検査およびテストを要求します。

これをプロジェクトに適用する

あなたの焦点は、特定のアプリケーションの主要な目標によって導かれるべきです。

- 高信頼性の構造接合が主な焦点である場合: 残留応力を最小限に抑えるために、精密な接合部クリアランスと熱冷却サイクルの細心の制御を優先してください。

- 複雑な多材料アセンブリが主な焦点である場合: 強力な冶金学的結合を確保するために、母材と充填合金間の適合性に集中してください。

- 大量生産が主な焦点である場合: 単一の炉サイクルでろう付けを熱処理や時効硬化と組み合わせる能力を活用して、効率を最大化してください。

最終的に、真空ろう付けの成功は、設計から最終検査まで、すべてのステップが極めて重要である統合されたシステムとして捉えることによって達成されます。

要約表:

| 要素 | 主要な詳細 |

|---|---|

| 清浄度 | 充填金属の濡れに不可欠。油、グリース、酸化物の除去が必要。汚染物質を防ぐためクリーンルームでの組み立て。 |

| 接合設計 | 毛細管現象のための制御されたクリアランス(0.025-0.125 mm)。異種接合のための適合材料。 |

| 熱サイクル | 応力を最小限に抑え、適切な結合を確保するための精密な加熱(800-1150°C)、保持(約10分)、およびゆっくりとした冷却。 |

| 真空環境 | 酸化物を防ぐために酸素を除去。保護のためにアルゴンなどの不活性ガスを使用することもある。 |

KINTEKの専門知識で完璧な真空ろう付けを実現しましょう!優れた研究開発と自社製造を活用し、マッフル炉、管状炉、回転炉、真空炉、雰囲気炉、CVD/PECVDシステムなど、高度な高温炉ソリューションを提供しています。当社の深いカスタマイズ能力は、高信頼性の構造接合、複雑な多材料アセンブリ、または大量生産など、お客様独自の実験ニーズに正確に合致することを保証します。今すぐお問い合わせください。当社のオーダーメイドソリューションがお客様のろう付けプロセスをどのように強化し、信頼性の高い結果をもたらすかについてご相談ください!

ビジュアルガイド