その核心において、ロータリーキルンは、原料を体系的に変換するために、明確な熱セクションで設計されています。シリンダーの長さに沿って連続的に配置される主要なゾーンは、乾燥・予熱ゾーン、焼成ゾーン、遷移ゾーン、焼結(または燃焼)ゾーンです。各段階は、最終製品を作成するために必要な特定の物理的または化学的タスクを実行します。

ロータリーキルンは、単なる熱い回転するチューブではありません。それは、材料が慎重に制御された一連の温度ゾーンを通過する洗練された熱反応器であり、各ゾーンは特定かつ必要な変化を誘発するように設計されています。このシーケンスを理解することが、プロセス全体を制御するための鍵となります。

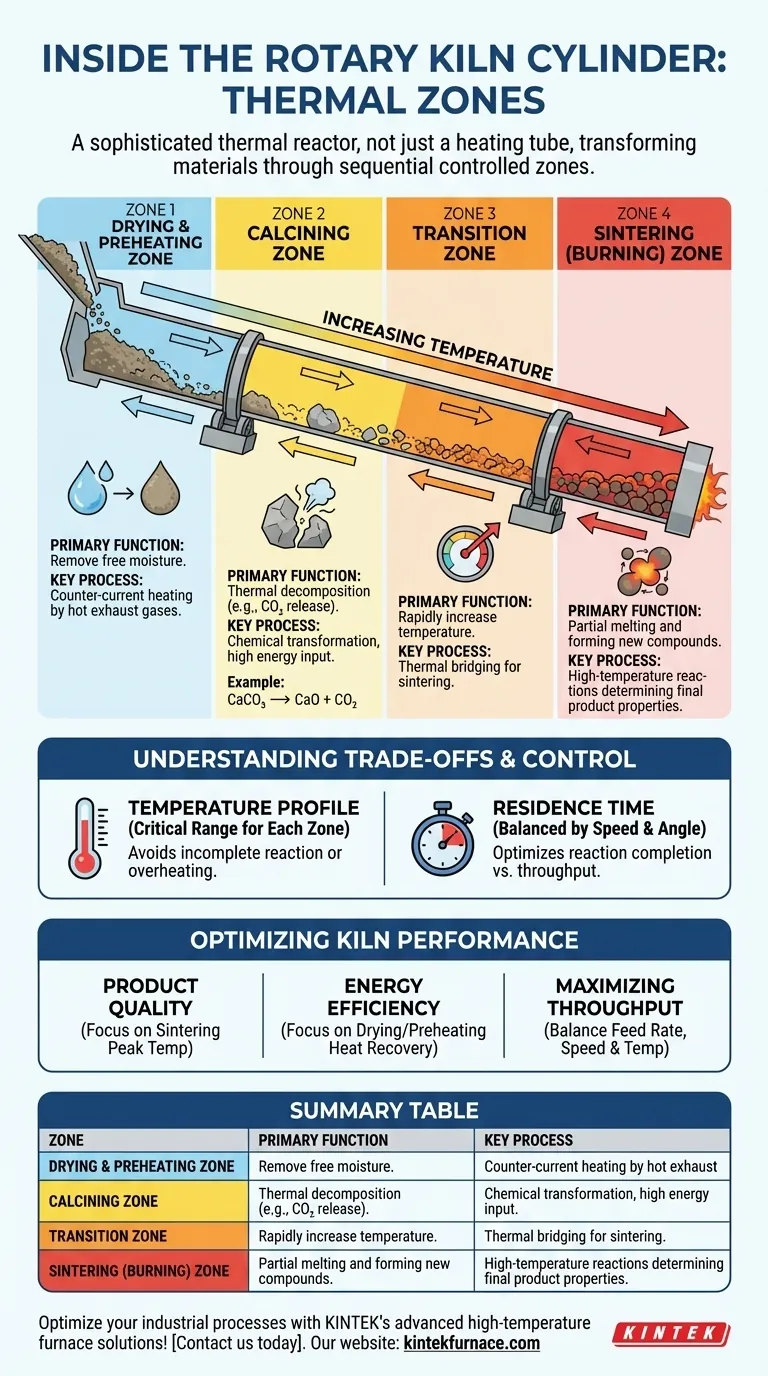

キルンを通る旅:ゾーンごとの分析

原料が傾斜したキルンの高い方の端から入ると、熱源である低い端に向かって、材料はゆっくりと転がり始めます。この旅は、明確に区切られた機能ゾーンに分けられた、注意深く調整されたプロセスです。

ゾーン 1:乾燥・予熱ゾーン

これは原料が最初に出会うセクションです。その主な目的は、供給物から遊離水分を除去することです。

材料が前方に転がるにつれて、燃焼ゾーンから反対方向に流れる高温の排気ガスによって加熱されます。この対向流により、材料の温度が効率的に上昇し、今後の化学反応の準備が整います。

ゾーン 2:焼成ゾーン

予熱された後、材料は焼成ゾーンに入り、ここで最初の主要な化学的変換が発生します。焼成(Calcination)という用語は、二酸化炭素(CO₂)などの成分を放出することによって、材料を熱分解することを指します。

例えば、セメント製造では、ここで石灰石(CaCO₃)がCO₂を放出して石灰(CaO)に変換されます。これはエネルギー集約的なステップであり、相当な持続的な熱入力が必要です。

ゾーン 3:遷移ゾーン

遷移ゾーンは熱的な橋渡しとして機能します。多少の軽微な反応が続くこともありますが、その主な機能は、焼成レベルの温度を、焼結に必要なはるかに高い温度へと急速に上昇させることです。

このゾーンの適切な制御は、材料が早すぎる過熱を招くことなく、最終的な高温フェーズのために十分に準備されていることを保証するために不可欠です。

ゾーン 4:焼結ゾーン

燃焼ゾーンとしても知られるこのゾーンは、キルンの中で最も高温の部分です。ここで、材料は最高温度に達し、焼結(Sintering)またはクリンカー化と呼ばれるプロセスを通じて部分的に溶融し、新しい鉱物化合物を形成します。

セメントクリンカーの強度など、製品の最終的な特性は、このゾーンで発生する化学反応によって決定されます。その後、材料は新しく形成された構造を固化させるために、冷却装置の中へ排出されます。

トレードオフと制御の理解

ゾーンを知っているだけでは不十分であり、運用の成功はそれらの相互作用を管理にかかっています。キルンは動的なシステムであり、あるゾーンでの変化は他のすべてのゾーンに影響を与えます。

温度プロファイルの重要な役割

各ゾーンには維持すべき理想的な温度範囲があります。キルンには、その長さに沿った熱入力を管理するための個別に設定可能な温度制御装置が装備されています。

不適切な温度プロファイルは、不完全な反応、エネルギーの浪費、または最終製品の損傷につながる可能性があります。例えば、焼成ゾーンでの熱が不足すると不完全な転化が生じ、焼結ゾーンでの熱が過剰になると反応しない過度に溶融した材料が生成されます。

滞留時間のバランス調整

滞留時間—材料がキルン内に留まる時間—は、温度と同じくらい重要です。これはキルンの回転速度と傾斜角によって制御されます。

回転を遅くすると滞留時間が増加し、反応が完了するのに十分な時間が与えられますが、スループットも低下します。温度と滞留時間の最適なバランスを見つけることが、キルン運転における中心的な課題です。

目標に応じたキルン性能の最適化

あなたの運用戦略は、品質、効率、またはスループットのどれを優先するかによって異なります。各ゾーンの機能を理解することで、的を絞った調整を行うことができます。

- 製品の品質が主な焦点の場合: 安定した正しい温度プロファイルを確保し、焼結ゾーンの最高温度に最も注意を払います。

- エネルギー効率が主な焦点の場合: 乾燥・予熱ゾーンを最適化して排気ガスからの熱回収を最大化し、材料が可能な限り高温で焼成ゾーンに入るようにします。

- スループットの最大化が主な焦点の場合: システムに過負荷をかけずに完全な焼成が保証されるように、供給速度の増加と回転速度および温度の調整とのバランスを慎重にとります。

ロータリーキルンプロセスの習得は、それを単一の加熱室としてではなく、相互接続された熱段階のシーケンスとして捉えることから始まります。

概要表:

| ゾーン | 主な機能 | 主要プロセス |

|---|---|---|

| 乾燥・予熱 | 水分除去と材料の予熱 | 対向流加熱 |

| 焼成 | 材料の熱分解(例:CO₂放出) | 化学的変換 |

| 遷移 | 焼結のための急速な温度上昇 | 熱的架橋 |

| 焼結 | 部分溶融による新規化合物の形成 | 高温反応 |

KINTEKの高度な高温炉ソリューションで産業プロセスを最適化しましょう! 優れた研究開発と社内製造を活用し、当社はマッフル炉、チューブ炉、ロータリー炉、真空炉・雰囲気炉、CVD/PECVDシステムなどの多様なシステムとともに、多様な研究室にテーラーメイドのロータリーキルンを提供します。当社の強力な深いカスタマイズ能力は、お客様固有の実験ニーズとの正確な整合性を保証し、効率と製品品質を向上させます。今日お問い合わせいただき、お客様の目標をどのようにサポートできるかご相談ください!

ビジュアルガイド

関連製品

- 熱分解の植物の暖房のための電気回転式炉の連続的な働く小さい回転式炉キルン

- 電気回転式キルン熱分解の炉の植物機械小さい回転式キルン calciner

- 真空シール連続作業回転式管状炉 回転式管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 電気回転炉小さな回転炉バイオマス熱分解植物回転炉