その核心において、プラズマエッチング化学気相成長(PECVD)は、薄膜を堆積させるために低圧および低温を使用することによって定義されます。このプロセスは通常、数ミリトルから数十トル程度の圧力範囲で動作し、基板温度は一般的に50°Cから400°Cの間に収まります。この独自の動作ウィンドウが、PECVDを従来の高温CVD法と区別する点です。

PECVDの基本的な利点は、高温熱ではなくプラズマからのエネルギーを使用して、膜堆積に必要な化学反応を促進できる点です。これにより、従来のプロセスの激しい熱によって損傷または破壊される可能性のある材料をコーティングすることが可能になります。

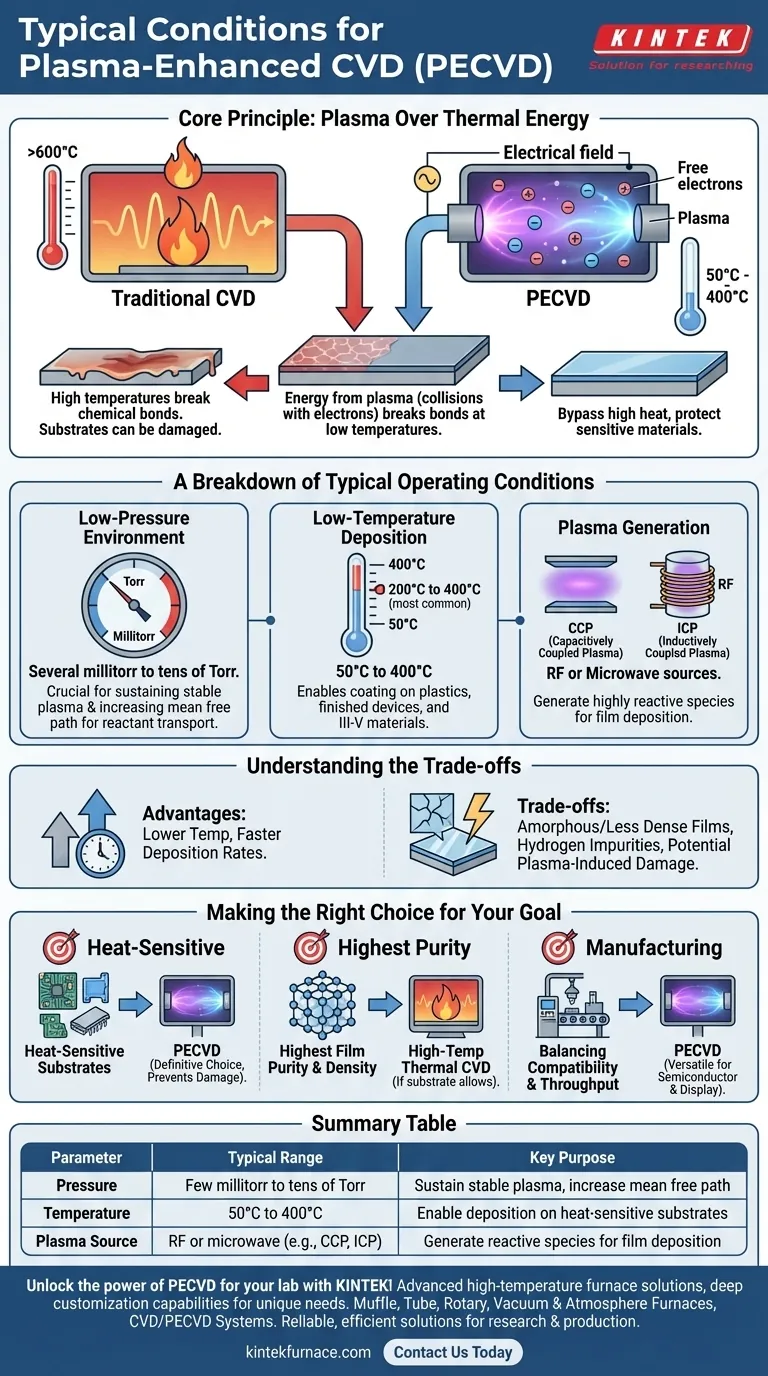

コア原理:熱エネルギーに対するプラズマ

これらの条件が使用される理由を理解するには、まずPECVDの中心的な目的、すなわち高い熱エネルギーの必要性を回避することを把握する必要があります。

PECVDとは?

PECVDは、電場を使用してプラズマを生成する薄膜堆積プロセスであり、プラズマは高反応性のイオン、ラジカル、遊離電子を含む物質の状態です。これらの励起された粒子は、チャンバーに導入された前駆体ガスと相互作用し、それらが分解して基板上に固体膜として堆積します。

プラズマが熱を置き換える方法

従来の化学気相成長(CVD)では、前駆体ガスの化学結合を切断するのに十分なエネルギーを提供するために高温(しばしば600°C超)が必要です。

PECVDでは、これらの結合を切断するためのエネルギーは熱からではなく、プラズマ内の高エネルギー電子との衝突から供給されます。これにより、化学反応をはるかに低い温度で発生させることができ、下地となる基板の完全性を維持できます。

典型的な動作条件の内訳

PECVDプロセスの各パラメータは、プラズマを維持し、目的の膜特性を達成するために注意深く制御されます。

低圧環境

PECVDは基本的に低圧または真空ベースのプロセスであり、通常は数ミリトルから数十トルで動作します。

この低圧は2つの理由から重要です。第一に、安定したプラズマを点火および維持するために必要です。第二に、「平均自由行程」(粒子が衝突するまでの平均距離)を増加させ、イオンや反応種がガス相で早期に反応することなく基板表面に到達できるようにします。

低温堆積

PECVDの最も重要な特徴は、その低温範囲であり、最も一般的には200°Cから400°Cの間ですが、50°Cといった低温でのプロセスも可能です。

これはこの技術の鍵となる利点です。これにより、プラスチック、金属層を備えた完成した半導体デバイス、温度に敏感なIII-V材料など、高温に耐えられない基板上に、窒化ケイ素(SiN)や二酸化ケイ素(SiO₂)などの高品質な誘電体膜を堆積させることが可能になります。

プラズマ生成

プラズマ自体は通常、高周波(RF)またはマイクロ波源を使用して生成されます。最も一般的な2つの方法は次のとおりです。

- 容量結合プラズマ(CCP): 平行平板電極を使用してプラズマを生成し、絶縁膜の堆積によく使用されます。

- 誘導結合プラズマ(ICP): RF電源コイルを使用してプラズマを誘導し、より高いプラズマ密度とより速い堆積速度を達成できます。

トレードオフの理解

強力である一方で、PECVDの低温特性には、認識しておくべき特定のトレードオフが生じます。

膜品質と不純物

堆積が低温で行われるため、結果として得られる膜は、高温で得られる膜よりも非晶質であるか、密度が低くなることがよくあります。

例えば、PECVDで堆積された窒化ケイ素膜には、本質的にかなりの量の水素が含まれます。この組み込まれた水素は、膜の電気的特性、応力、熱安定性に影響を与える可能性があり、デバイス設計において考慮する必要があります。

プラズマ誘起ダメージの可能性

基板表面に衝突するエネルギーを持つイオンは、堆積反応に不可欠ですが、物理的または電気的な損傷を引き起こす可能性もあります。これは、トランジスタのゲートなど、非常に敏感な電子部品上に膜を堆積させる場合の重要な考慮事項です。

目標に合わせた適切な選択

堆積方法の選択は、基板の要件と目的の最終膜特性に完全に依存します。

- 熱に弱い基板への堆積が主な焦点である場合: PECVDは決定的な、そしてしばしば唯一の選択肢であり、その低温プロセスが基板の損傷を防ぎます。

- 可能な限り最高の膜の純度と密度を達成することが主な焦点である場合: 基板が熱に耐えられる限り、高温熱CVDの方が優れている可能性があります。

- 製造のためのデバイス互換性とスループットのバランスを取ることが主な焦点である場合: PECVDは、半導体およびディスプレイ業界全体で広く使用されている多用途で堅牢なソリューションを提供します。

最終的に、これらの動作条件を理解することで、特定のエンジニアリング課題に適切なツールを選択できるようになります。

要約表:

| パラメータ | 典型的な範囲 | 主な目的 |

|---|---|---|

| 圧力 | 数ミリトルから数十トル | 安定したプラズマの維持と平均自由行程の増加 |

| 温度 | 50°C~400°C | 熱に弱い基板への堆積を可能にする |

| プラズマ源 | RFまたはマイクロ波(例:CCP、ICP) | 膜堆積のための反応性種の生成 |

KINTEKで研究室でのPECVDの力を解き放ちましょう! 優れた研究開発と社内製造を活用し、多様な研究室向けに調整された高度な高温炉ソリューションを提供します。当社の製品ラインには、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムが含まれ、すべて強力な詳細なカスタマイズ機能に裏打ちされており、お客様固有の実験ニーズに正確に対応します。熱に弱い基板を扱っている場合でも、最適化された膜特性が必要な場合でも、KINTEKは信頼性が高く効率的なソリューションを提供します。当社の専門知識がお客様の研究と生産プロセスをどのように向上させることができるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 真空ステーションCVD装置付きスプリットチャンバーCVD管状炉