炭化ケイ素(SiC)発熱体において、主要な2つのタイプは、その構造方法によって定義されます。これらは、低温部がシリコン金属で含浸された「一体型」と、別々の低抵抗端が中央の加熱部に炉溶接された「三体型」または低抵抗端(LRE)タイプです。非加熱端がどのように作られるかというこの根本的な違いが、発熱体の性能特性を決定します。

SiC発熱体のタイプ間の決定的な違いは、その物理的な形状(ロッド、U、スパイラル)ではなく、より低温の「冷端」が主要な「熱端」にどのように接合されるかです。この工学的選択は、電気効率、温度制御、および機械的耐久性に直接影響を与えます。

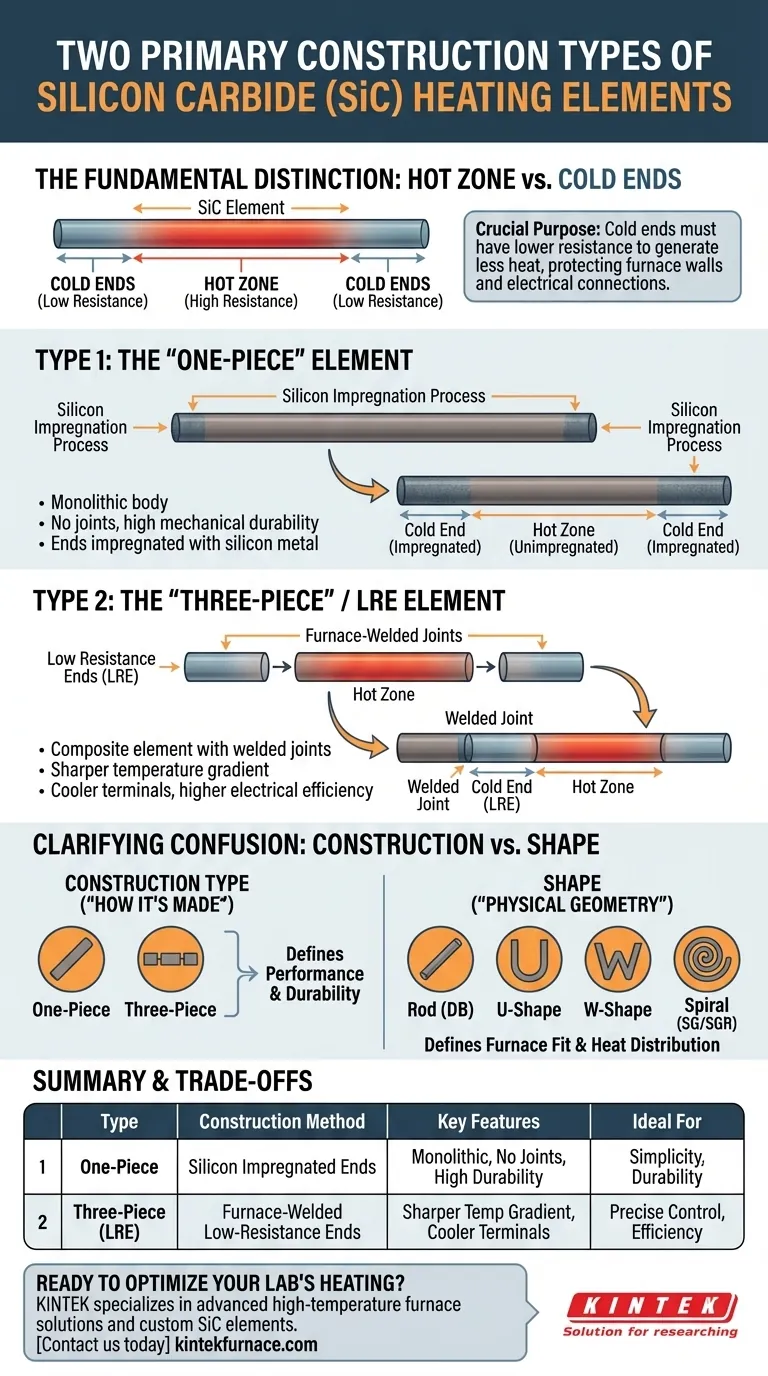

根本的な区別:熱端と冷端

2つの構造タイプを理解するためには、まず抵抗発熱体の基本的な構造を理解する必要があります。その目的は、特定の制御された領域でのみ熱を発生させることです。

SiC発熱体とは?

炭化ケイ素発熱体は、その固有の抵抗により電流が流れると発熱するセラミック部品です。高純度SiCから作られたこれらの発熱体は、最大1600°C(2912°F)の極端な温度で動作し、過酷な化学環境や熱衝撃に耐える能力で評価されています。

冷端の重要な役割

発熱体は、電源に接続するために炉の断熱壁を通過する必要があります。このセクション、つまり冷端または端子が、主要な加熱セクション、つまり熱端よりも著しく低温に保たれることが重要です。

冷端が熱くなりすぎると、炉壁、配線、および電気コネクタを損傷する可能性があります。したがって、それらは熱端よりもはるかに低い電気抵抗を持つように設計されており、ほとんど熱を発生させません。

2つの構造タイプの解体

SiC発熱体の主要な2つのタイプは、これらの低抵抗冷端を作成するために使用される方法によって区別されます。

タイプ1:「一体型」発熱体

この設計では、発熱体は単一の均一な炭化ケイ素の棒または管として始まります。この棒の端は、その後シリコン金属で含浸されます。

この含浸プロセスは、SiCセラミックの細孔を埋め、それらの領域の電気伝導率を劇的に高めます。これにより、端の抵抗が低下し、効果的な冷端となり、中央の未含浸セクションは高抵抗の熱端として残ります。

タイプ2:「三体型」/LRE発熱体

この設計は異なるアプローチを使用します。冷端用に特別に製造された、別々の高導電性タイプの炭化ケイ素材料が使用されます。

これらの低抵抗端は、主要な高抵抗熱端の端に炉溶接されます。これにより、3つの異なるセクションを持つ複合発熱体が作成され、「三体型」という名前が付けられています。LREという用語は、単に低抵抗端(Low Resistance End)の略であり、溶接されたセクションの機能を表しています。

トレードオフの理解

どちらの構造方法も普遍的に優れているわけではなく、それぞれが異なる特性のバランスを提供します。

耐久性と故障点

「一体型」発熱体はモノリシックなボディであり、機械的故障の原因となる可能性のある接合部がありません。

「三体型」LRE設計には2つの溶接部が含まれます。これらの溶接部は極めて高温で作成され、非常に強力ですが、依然として異なる材料間の移行を表しており、厳しい熱サイクル下では応力点となる可能性があります。

電気効率と温度勾配

LRE設計は、より低い、より一貫した抵抗を持つ、より正確に設計された冷端を可能にすることがよくあります。これにより、通常、熱端と炉壁の間でより急峻な温度降下が生じます。

勾配が急峻であるほど、発熱体端子はより低温で動作し、電気接続の完全性が向上し、全体的なエネルギー効率が向上する可能性があります。

一般的な混乱の明確化:構造と形状

参考文献には、DB(ダンベル/ロッド)、U、W、スパイラル(SG/SGR)など、さまざまな「タイプ」が挙げられています。これらが構造タイプではなく、物理的な形状またはフォームファクターであることを理解することが重要です。

構造タイプは「方法」を定義する

「一体型」と「三体型」は、その熱端と冷端を作成するために発熱体がどのように製造されるかを指します。これは発熱体の核となる工学原理です。

形状は「内容」を定義する

ロッド、U、W、スパイラルなどの形状は、発熱体の物理的な幾何学的形状を指します。これは、炉の設計に適合し、熱を効果的に分散させ、アプリケーションの特定の電力要件を満たすために選択されます。ほぼすべての形状の発熱体は、一体型または三体型のいずれかの構造方法を使用して製造できます。

アプリケーションに適した選択を行う

適切な発熱体を選択するには、その構造と形状を特定の運用目標に合わせる必要があります。

- 機械的なシンプルさを最大限に重視する場合:「一体型」設計は溶接接合部を避け、単一の連続した材料ボディを提供します。

- 最適な電気効率と低温端子を重視する場合:「三体型」LRE設計は、通常、より明確な温度降下のために低抵抗の冷端を提供します。

- 特定の炉への適合性を重視する場合:まず、チャンバーに最適な形状(ロッド、U、Wなど)を選択し、次に性能の優先順位に基づいて構造タイプを指定します。

構造方法と物理的な形状の区別を理解することで、熱的および機械的要件を満たす正確なSiC発熱体を指定することができます。

要約表:

| タイプ | 構造方法 | 主な特徴 | 理想的な用途 |

|---|---|---|---|

| 一体型 | 冷端がシリコン金属で含浸されている | モノリシックボディ、接合部なし、高い機械的耐久性 | シンプルさと耐久性を優先するアプリケーション |

| 三体型(LRE) | 低抵抗端が熱端に炉溶接されている | より急峻な温度勾配、より低温の端子、より高い電気効率 | 精密な温度制御と効率を必要とするアプリケーション |

ラボの加熱効率を最適化する準備はできていますか? KINTEKは、マッフル炉、チューブ炉、ロータリー炉、真空炉・雰囲気炉、CVD/PECVDシステムなど、高度な高温炉ソリューションを専門としています。卓越したR&Dと社内製造により、お客様独自の実験ニーズを満たす深いカスタマイズを提供します。今すぐお問い合わせください。当社のSiC発熱体がお客様の性能をどのように向上させることができるかご相談ください!

ビジュアルガイド