本質的に、多室連続真空炉は、大容量の熱処理向けに設計された自動化された組立ラインシステムです。その構造は、ローディング(装入)、予熱、処理、冷却、アンローディング(排出)ゾーンを含む、相互接続された隔離された一連のチャンバーで構成されています。運転上、これらは高温度と深真空での精密なコンピューター制御環境を提供し、優れた一貫性と純度での連続的な製品の流れを可能にします。

これらの炉は、基本的な産業上の課題、すなわち、高純度熱処理を、遅くて一貫性のないバッチ操作から、連続的で信頼性が高く、エネルギー効率の良い生産ラインへとスケールアップするという課題を解決します。これらは、単一チャンバーシステムの柔軟性と引き換えに、安定した製造環境における比類のないスループットと再現性を実現します。

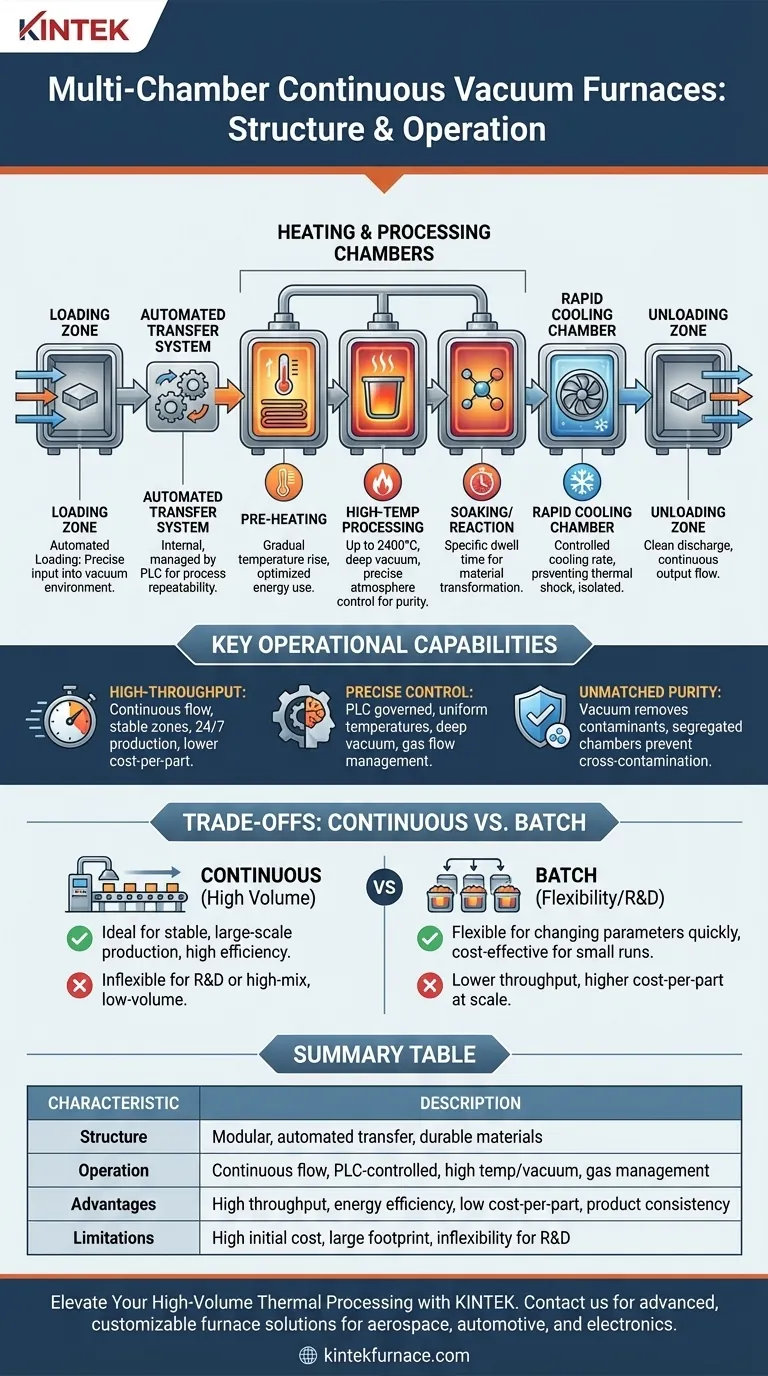

構造の分解:自動化された旅

多室炉は、特殊化された環境の直線的なシーケンスとして理解するのが最適です。構造の各部分は、統合された自動化されたワークフローの中で明確な目的を果たします。

モジュラー式多室設計

構造上の決定的な特徴は、相互接続されていながら個別に密閉されたチャンバーの連続です。典型的なシーケンスには、ローディングチャンバー、1つ以上の加熱・処理チャンバー、および最終的なアンローディングステーションの前の急速冷却チャンバーが含まれます。

このモジュール性は、プロセスのステップの分離を可能にします。加熱、高温処理、冷却は別々の最適化されたゾーンで行われ、クロスコンタミネーションを防ぎ、熱効率を向上させます。

自動移送システム

部品は、内部の完全自動化された移送機構を介してチャンバーからチャンバーへと移動されます。このシステムは炉の電気機械的な心臓部であり、中央コントローラーによって管理されます。

この自動化は、プロセスのばらつきと汚染の主な原因である手作業を排除します。これにより、すべての部品がまったく同じ熱サイクルを経験することが保証され、比類のないプロセスの再現性が確保されます。

過酷な条件に対応する堅牢な材料

内部コンポーネント、特に加熱が行われる「ホットゾーン」は、極度の耐久性のために選択された材料で作られています。これらには、しばしばグラファイト複合材や耐火金属が含まれます。

これらの材料は、優れた耐熱性と耐食性、低い熱伝導率、および化学的安定性を提供します。これにより、長い耐用年数が保証され、炉自体が製品汚染の発生源になることを防ぎます。

主要な運転能力とその影響

その構造は、これらの炉をより単純なバッチシステムと区別する独自の運転能力のセットを可能にします。

高スループットの連続処理

各バッチで炉全体を加熱・冷却する必要がある単一チャンバー炉とは異なり、連続炉はそのさまざまなゾーンを一定の運転状態に保ちます。製品は安定した温度ゾーンを通過します。

これにより炉全体の熱サイクルが不要になり、スループットが劇的に向上し、大規模な24時間365日の生産に最適なシステムとなります。

精密な環境制御

最新のシステムは、プログラマブルロジックコントローラー(PLC)によって制御されます。この中央の頭脳は、包括的な自動化と、すべての重要パラメーターに対する精密な制御を提供します。

これには、最高2400°Cまたはそれ以上の均一な温度の維持、大気汚染物質を除去するための深真空レベルの達成、および特定のプロセス雰囲気のためのデジタルガス流量の管理が含まれます。

比類のない製品純度

高真空環境と分離されたプロセスチャンバーの組み合わせが、高純度を達成するための鍵となります。真空は酸素やその他の反応性ガスを除去し、システムは加熱中に放出される副生成物を積極的に排気することができます。

この運転能力は、ろう付け、焼結、敏感な材料のアニーリングなどの用途にとって極めて重要です。これらの用途では、酸化や汚染がコンポーネントの故障につながる可能性があります。

トレードオフの理解:連続 vs. バッチ

強力ではありますが、多室連続炉は万能の解決策ではありません。主なトレードオフは、スループットと柔軟性の間にあります。

利点:大容量生産

安定したプロセスで同一の部品を何千も製造するメーカーにとって、連続炉は優れています。エネルギー効率、速度、再現性は、スケールアップした際の部品あたりのコストを低減します。

制限:プロセスの柔軟性の欠如

これらの炉は、研究開発や高ミックス・低ボリューム生産には適していません。処理温度のようなコアパラメーターを変更するには、ライン全体を新しい設定点に安定させる必要があるため、かなりの作業となります。

初期投資

多室設計とその洗練された自動化システムの複雑さにより、単一チャンバーバッチ炉と比較して初期の設備投資が大幅に高くなり、設置面積も大きくなります。

お客様の用途に最適な選択をする

適切な炉技術の選択は、完全に製造目標と運用コンテキストに依存します。

- 主な焦点が、単一部品または部品ファミリーの大量かつ安定した生産である場合: 多室連続炉は、効率性、一貫性、および単位あたりの低運用コストを実現するための最良の道を提供します。

- 主な焦点が、研究開発、プロセス開発、または小規模で多様なバッチの製造である場合: 単一チャンバーバッチ炉は、パラメーターを迅速かつ費用対効果の高い方法で変更するために必要な柔軟性を提供します。

結局のところ、適切な炉を選択することは、ツールの固有の設計思想を特定の製造戦略に合わせることにかかっています。

概要表:

| 特性 | 説明 |

|---|---|

| 構造 | モジュール式のチャンバー(装入、加熱、冷却、排出)と、分離と効率のための自動移送および耐久性のある材料。 |

| 運転 | 連続的な流れ、高温度(最高2400°C)でのPLC制御環境、深真空、および再現性と純度のためのガス管理。 |

| 利点 | 安定した生産環境における高スループット、エネルギー効率、部品あたりの低コスト、比類のない製品一貫性。 |

| 制限 | 高初期費用、大きな設置面積、およびバッチ炉と比較したR&Dまたは低ボリュームバッチに対する柔軟性の欠如。 |

大容量の熱処理能力を高める準備はできましたか?KINTEKでは、航空宇宙、自動車、エレクトロニクスなどの産業向けに調整された先進的な高温炉ソリューションを提供するために、卓越したR&Dと社内製造を活用しています。当社の製品ライン—マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムを含む—は、お客様固有の実験的および製造上のニーズに正確に対応するための強力な深層カスタマイズ機能によって補完されています。今すぐお問い合わせいただき、当社の多室連続真空炉がどのように効率と製品純度を向上させることができるかをご相談ください!

ビジュアルガイド