ドロップボトム炉の熱処理プロセスは、金属部品に特定の機械的特性を付与するために設計された、精密な多段階操作です。主要な段階は、材料を目標温度まで予熱し、均一性を確保するために保持し、真下にあるクエンチ槽で急速に冷却し、特性を調整するための最終的な焼戻し段階です。

ドロップボトムクエンチ炉の主な利点と目的全体は、高温保持段階と急速冷却段階の間の時間を最小限に抑えることです。この極端な速度は、特定の合金、特にアルミニウムや鋼において、可能な限り最高の硬度と強度を達成するために不可欠です。

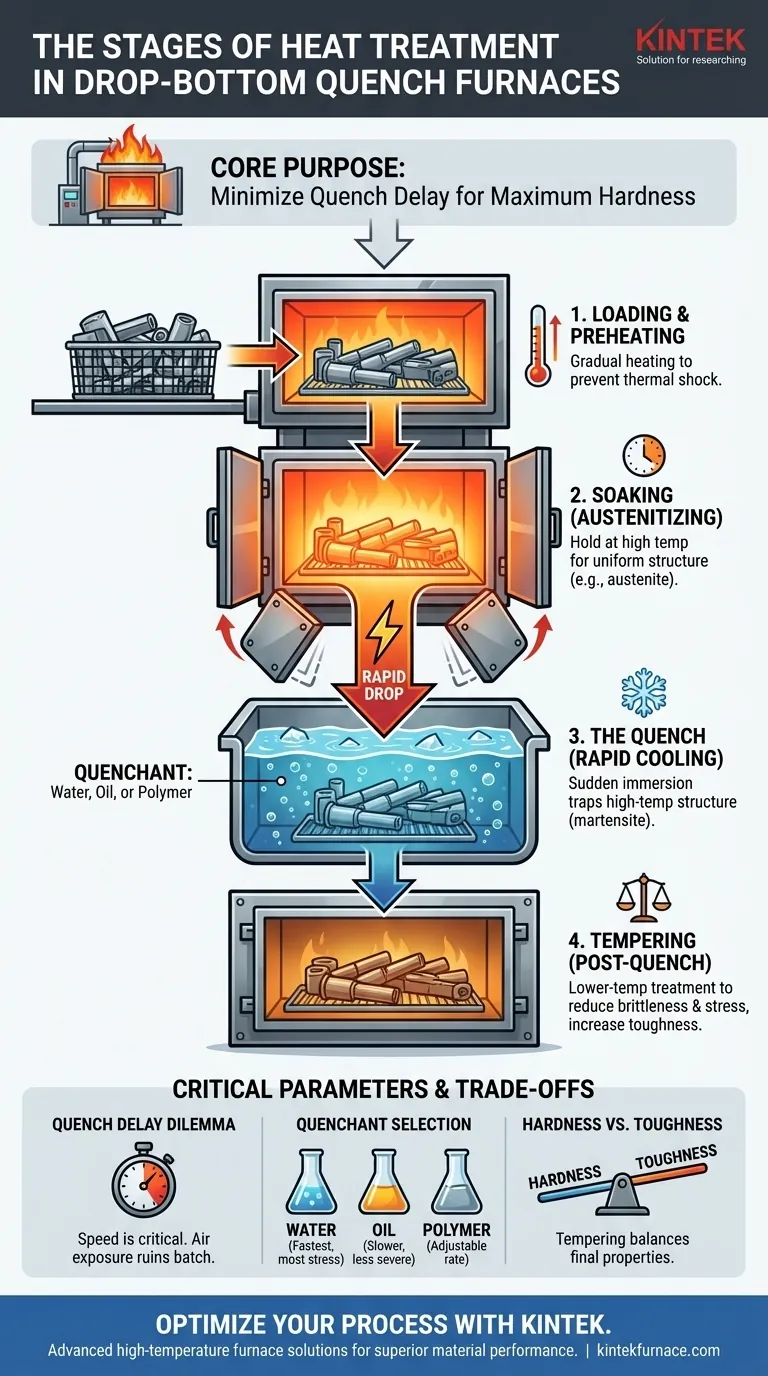

ドロップボトムクエンチ炉の目的

ソリューションクエンチ炉とも呼ばれるドロップボトム炉は、加熱された部品を最大限の速度と最小限の熱損失で焼入れ媒体に供給するという、特定の作業のために設計されています。

この速度は、焼入れ遅延(quench delay)を最小限に抑えることとして知られています。数秒の遅延でも、材料の内部結晶構造が望ましくない形で変化し始める可能性があり、部品の最終特性が損なわれる可能性があります。

プロセスの段階ごとの内訳

各段階は、材料の微細構造を変換するために、前の段階の上に成り立つ、明確な冶金学的目的を果たします。

段階 1:装入と予熱

部品はまずバスケットまたはラックに装入されます。その後、この装入物が炉チャンバー内に持ち上げられます。

予熱サイクルが始まり、材料が制御された方法で目標温度まで上昇させられます。この段階的な加熱は、特に複雑な形状の場合、反りや亀裂を引き起こす可能性のある熱衝撃(thermal shock)を防ぎます。

段階 2:保持(オーステナイト化)

目標温度に達すると、材料は保持(soaking)段階に入ります。鋼の場合、これはより正確にはオーステナイト化(austenitizing)と呼ばれます。

材料は、計算された期間、この一定の高温に保持されます。目標は、熱が部品の表面から芯部まで完全に浸透し、結晶構造の完全で均一な変化(例:鋼中のオーステナイトの形成)を保証することです。

段階 3:焼入れ(急速冷却)

これはプロセスの決定的な段階です。炉の底扉が急速に開き、部品全体が真下のクエンチ槽に落下または降下されます。

この液体(通常は水、油、またはポリマー)への突然の浸漬により、材料は極めて高い速度で冷却されます。この急速冷却は高温の結晶構造を「閉じ込め」、新しい非常に硬い構造(鋼中のマルテンサイトなど)に変換します。

段階 4:焼戻し(焼入れ後処理)

焼入れされた部品は非常に硬いですが、しばしば非常に脆く、高い内部応力を持ちます。

これを打ち消すために、部品はしばしば焼戻し(tempering)と呼ばれる最終的な低温熱処理を受けます。このプロセスは脆さを軽減し、靭性を高め、焼入れ中に発生した応力を緩和し、部品を使用目的に耐えうるようにします。

トレードオフと重要パラメーターの理解

一貫した結果を得るには、プロセスの固有の課題と主要な変数を理解する必要があります。

焼入れ遅延のジレンマ

主な利点である速度は、主な操作リスクでもあります。扉の機構や降下システムに何らかの障害が発生し、熱い部品が焼入れ前に空気にさらされる時間が増加すると、バッチ全体が台無しになる可能性があります。

焼入れ液の選択

槽内の液体の選択は重要な決定です。水は最速の焼入れを提供しますが、最も熱応力と歪みを発生させます。油は遅く、影響が少なく、一方、ポリマーは水と油の中間の冷却速度を提供します。

硬度対靭性のバランス

焼戻し段階はバランスを取る作業です。焼戻しを多く行うと靭性は向上しますが、焼入れ中に達成されたピーク硬度はわずかに低下します。最終的な特性は、部品の用途に基づいて慎重に指定する必要があります。

これをプロセス制御に適用する

これらの原則を使用して、熱処理の目標を微調整してください。

- 主な焦点が最大硬度である場合: オーステナイト化温度と時間が完全な変態に十分であることを確認し、焼入れ遅延がゼロにできるだけ近いことを確認します。

- 主な焦点が特定のバランスの取れた特性を実現することである場合: 焼戻し温度と時間に細心の注意を払ってください。この段階が、硬度と靭性の最終的なトレードオフを最もよく制御できる段階だからです。

- 主な焦点が歪みの最小化である場合: 予熱ランプ速度を制御し、部品が均一な焼入れ液の流れを可能にするように装入されていることを確認し、要求される冶金学的特性を達成できる最も穏やかな焼入れ液を選択します。

結局のところ、このプロセスを習得することは、材料の内部構造を正確に操作して、予測可能で信頼性の高い結果を達成することにかかっています。

要約表:

| 段階 | 目的 | 主な詳細 |

|---|---|---|

| 装入と予熱 | 熱衝撃の防止 | 目標温度への段階的な加熱 |

| 保持(オーステナイト化) | 均一な構造の確保 | 完全な変態のために高温で保持 |

| 焼入れ(急速冷却) | 高硬度の達成 | 焼入れ槽(水、油、ポリマー)に投入しマルテンサイトを形成 |

| 焼戻し | 脆さと応力の低減 | 硬度と靭性のバランスをとるための低温処理 |

精密さとスピードで熱処理プロセスを最適化する準備はできましたか?

KINTEKでは、卓越した研究開発と社内製造を活用し、お客様固有のニーズに合わせて調整された高度な高温炉ソリューションを提供しています。当社の製品ラインには、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムが含まれており、これらはすべて強力な深いカスタマイズ機能によって裏付けられています。アルミニウムや鋼などの金属で最大の硬度、バランスの取れた特性、または歪みの最小化を目指す場合でも、当社のドロップボトムクエンチ炉は、遅延を最小限に抑えた急速な焼入れを提供し、研究室の効率と結果を向上させます。

優れた材料性能を実現するために、当社の支援について今すぐお問い合わせください!

ビジュアルガイド