真空熱処理の核心は、冶金プロセスを究極的に制御することにあります。加熱チャンバーから大気を除去することで、この技術は酸化や脱炭などの望ましくない表面反応を根本的に防ぎます。これにより、優れた表面仕上げ、強化されより均一な機械的特性、そして従来の雰囲気炉では達成が困難なレベルのプロセス再現性を備えた部品が得られます。

真空熱処理の主な利点は、単一の利点ではなく、真空環境が体系的に変数を排除する方法にあります。大気ガスを除去することで、材料の表面化学と内部構造を正確に制御できるようになり、より高品質で一貫性があり、多くの場合、より費用対効果の高い結果が得られます。

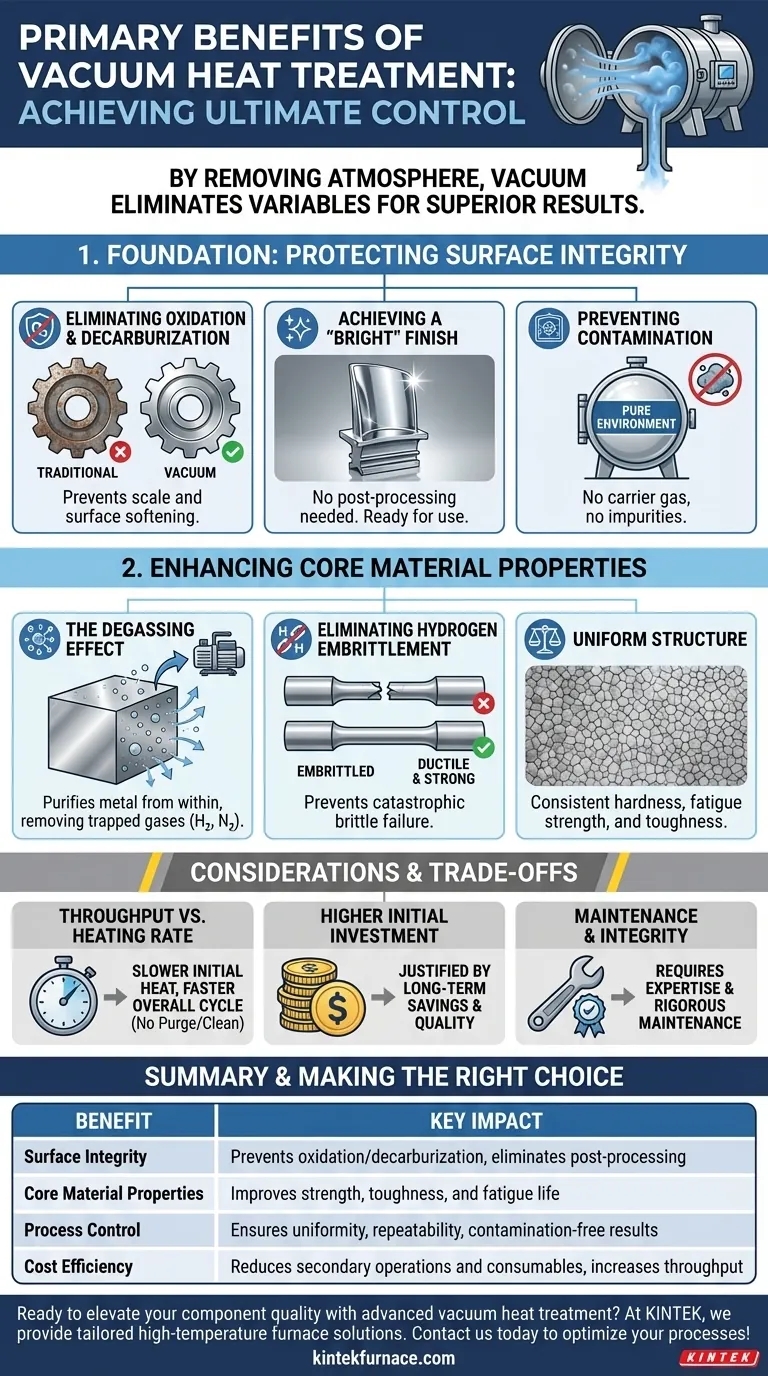

基礎:真空が表面の完全性をどのように保護するか

真空熱処理の最も直接的で明白な利点は、ワークピースの表面で発生します。空気を除去することで、高温で劣化を引き起こす反応性元素が排除されます。

酸化と脱炭の排除

従来の炉では、空気中の酸素が高温の金属表面と反応し、酸化膜(スケール)を形成します。同様に、鋼の表面から炭素が引き抜かれることがあり、このプロセスを脱炭と呼び、材料を軟化させます。

真空環境は事実上酸素を含まないため、完全に酸化を防ぎます。これにより、部品の寸法と表面化学が、設計されたとおりに変化しないことが保証されます。

後処理なしで「光沢のある」仕上げを実現

酸化が発生しないため、部品は真空炉からきれいな、明るい、しばしば光沢のある表面で取り出されます。

これにより、スケールを除去するためのサンドブラスト、酸洗い、研磨などの費用がかかり時間のかかる二次作業が不要になります。部品は、処理後すぐに使用または最終組み立ての準備ができています。

不純ガスによる汚染の防止

制御された雰囲気炉であっても、保護ガス(窒素やアルゴンなど)が完全に純粋でない場合、汚染物質が混入する可能性があります。

真空処理は、このリスクを本質的に回避します。不純物を導入するキャリアガスが存在しないため、環境は非常にクリーンで非反応性であることが保証されます。

コア材料特性の向上

真空の利点は材料そのものの奥深くまで及び、金属を内部から浄化することでその基本的な機械的特性を向上させます。

脱ガス効果:内部から金属を浄化する

高温および真空下では、金属内に閉じ込められたガス(主に水素と窒素)が表面に引き出され、真空システムによって除去されます。

この脱ガス効果により、よりクリーンで純粋な基材が得られ、内部の完全性が向上します。これは高性能合金にとって特に重要です。

水素脆化の排除

水素は、高強度鋼に壊滅的な脆性破壊を引き起こす可能性のある悪名高い不純物です。

真空熱処理は金属から水素を積極的に除去するため、水素脆化のリスクを完全に排除します。これは高応力部品にとって、安全性と信頼性における重要な利点です。

予測可能な性能のための均一な構造

真空炉は主に熱放射を使用して部品を加熱します。この方法は、本質的に遅く、非常に均一であり、複雑さに関係なく、部品全体が均一に温度に達することを保証します。

この均一な加熱と制御された冷却により、部品全体の結晶粒構造と硬度がより一貫し、疲労強度、靭性、塑性などの特性が向上します。

トレードオフと考慮事項を理解する

強力ではありますが、真空技術は万能の解決策ではありません。信頼できるアドバイザーは、その具体的な運用状況と制限を認識する必要があります。

スループット vs 加熱速度

放射への依存は、雰囲気炉での強制対流よりも初期の加熱サイクルが遅くなることを意味します。

ただし、雰囲気炉に必要な長いパージサイクルや、広範な後処理洗浄作業が不要になるため、全体のプロセス時間、つまりスループットは多くの場合速くなります。

より高い初期設備投資

真空炉は、従来の多くの雰囲気炉と比較して、複雑な機械であり、多大な設備投資が必要です。

この初期コストの高さは、後処理の削減、消耗品(プロセスガスなし)の削減、歩留まりの向上、製品品質の向上による長期的な節約によって正当化されるのが一般的です。

メンテナンスと真空の完全性

真空炉の操作には特定の専門知識が必要です。真空の完全性を維持することは極めて重要であり、わずかな漏れでもプロセス全体を損なう可能性があります。

そのため、ポンプ、シール、チャンバーが完全に機能し続けるよう、厳格なメンテナンススケジュールと熟練した技術者が必要です。

アプリケーションに最適な選択をする

適切な熱処理方法の選択は、材料、部品の要件、および生産目標に完全に依存します。

- 表面品質と美観を重視する場合:真空は、炉から直接クリーンでスケールのない仕上げを必要とする部品にとって比類のないものであり、下流の洗浄コストを削減します。

- 究極の機械的性能を重視する場合:疲労寿命と靭性が譲れない高応力部品の場合、真空の脱ガスと均一な焼入れは極めて重要です。

- 反応性材料(例:チタン、耐熱金属)を扱う場合:酸素または窒素が存在する場合に発生する表面脆化を防ぐには、真空が唯一の実行可能な選択肢であることがよくあります。

- プロセスの一貫性と自動化を重視する場合:最新の真空炉の高度に制御可能で再現性のある性質は、部品間の均一性が不可欠な大量生産に最適です。

方程式から大気を取り除くことで、真空熱処理は部品の最終的な特性を直接制御することを可能にします。

要約表:

| 利点 | 主な影響 |

|---|---|

| 表面の完全性 | 酸化と脱炭を防ぎ、後処理を不要にする |

| コア材料特性 | 機械的強度、靭性、疲労寿命を向上させる |

| プロセス制御 | 均一性、再現性、汚染のない結果を保証する |

| コスト効率 | 二次作業と消耗品を削減し、スループットを向上させる |

高度な真空熱処理で部品品質を向上させる準備はできていますか? KINTEKでは、優れたR&Dと自社製造を活用し、真空・雰囲気炉、マッフル炉、管状炉、回転炉、CVD/PECVDシステムなど、カスタマイズされた高温炉ソリューションを提供しています。当社の高度なカスタマイズ機能により、お客様固有の実験および生産ニーズに対応し、性能、一貫性、コスト削減を向上させます。今すぐお問い合わせください。お客様の熱処理プロセスを最適化する方法についてご相談させていただきます!

ビジュアルガイド