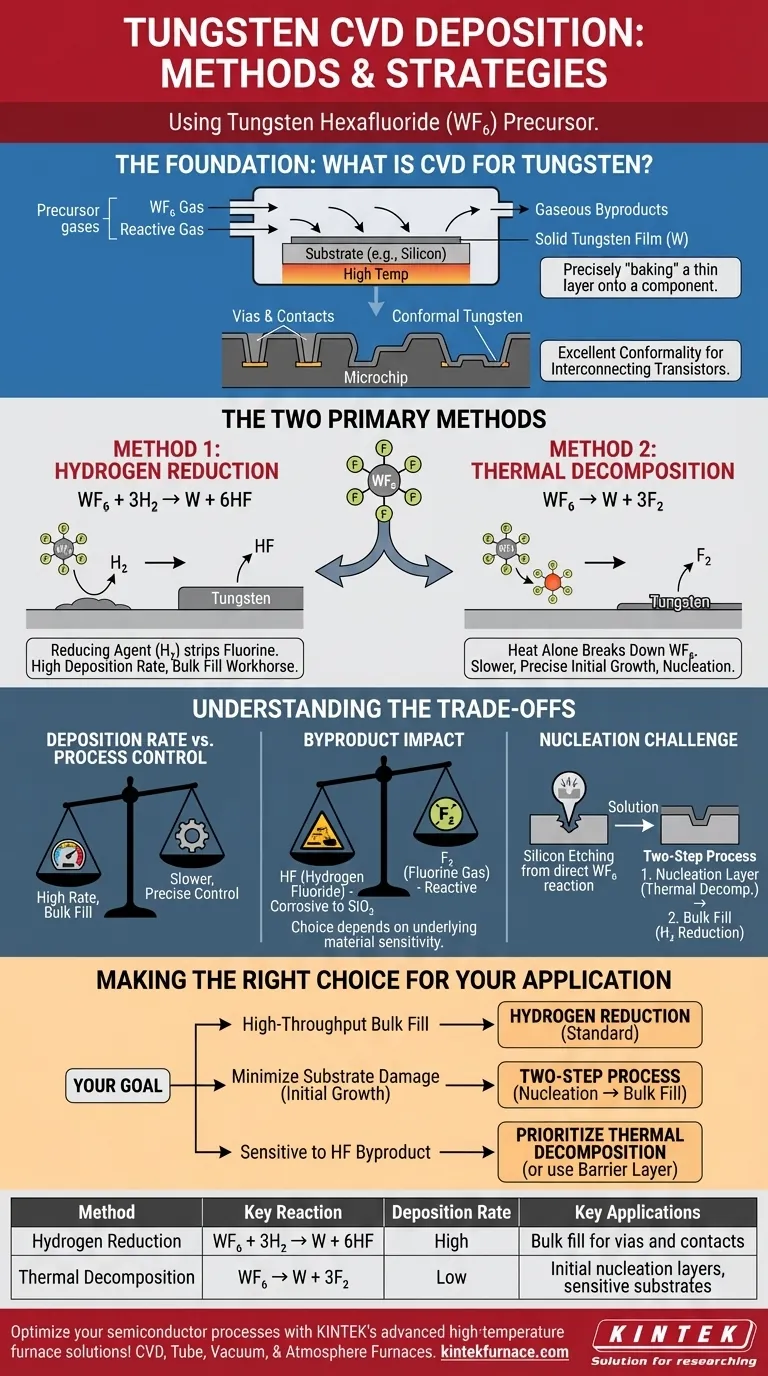

本質的に、化学気相堆積法(CVD)によるタングステン成膜は、主に2つの方法で行われます。どちらもヘキサフルオロタングステン(WF₆)ガスを前駆体として使用します。1つ目の方法は水素還元で、水素ガスがWF₆と反応します。2つ目の方法は熱分解で、熱のみでWF₆分子が分解され、純粋なタングステンが堆積します。

これら2つの方法の選択は任意ではありません。半導体製造における戦略的な決定です。水素還元は高速で大量の堆積を行うための主要な方法である一方、熱分解は膜成長の初期の繊細な段階で重要な役割を果たします。

基礎:化学気相堆積法(CVD)とは?

核となる原理

化学気相堆積法(CVD)は、基板と呼ばれる表面に高純度の固体膜を作成するために使用されるプロセスです。液体バッターの代わりに反応性ガスを使用して、コンポーネント上に材料の薄い層を正確に「焼き付ける」と考えるとよいでしょう。

目的の原子を含む前駆体ガスが反応室に導入されます。エネルギー(通常は熱)が加えられると、これらのガスは加熱された基板表面で反応し、固体膜を堆積させ、副生成物としてガスが残り、その後除去されます。

なぜタングステンにCVDを使用するのか?

半導体製造では、チップ上の数百万個のトランジスタが相互に接続されている必要があります。タングステンは優れた導体であり、これらの接続を作成し、ビアと呼ばれる小さな垂直チャネルを埋め、コンタクトを形成するために使用されます。

CVDはこのタスクにとって理想的な方法です。なぜなら、その優れたコンフォーマリティ(段差被覆性)があるからです。これは、マイクロチップの複雑な三次元形状に均一なタングステン膜を完全にコーティングできることを意味し、信頼性の高い電気経路を確保します。

タングステンCVDの2つの方法について

どちらの主要な方法もヘキサフルオロタングステン(WF₆)から始まりますが、最終的なタングステン膜を得るために異なる化学経路を使用します。

方法1:水素還元

これは、タングステン膜の大部分を堆積させるための最も一般的な方法です。WF₆を水素(H₂)ガスと反応させます。

化学反応式は次のとおりです:WF₆ + 3H₂ → W + 6HF

このプロセスでは、水素が還元剤として機能し、タングステンからフッ素原子を化学的に奪い、副生成物としてフッ化水素(HF)ガスを生成します。この反応は効率的で、高い堆積速度を提供します。

方法2:熱分解

熱分解としても知られるこの方法は、前駆体ガスを分解するために熱エネルギーのみに依存します。

化学反応式は次のとおりです:WF₆ → W + 3F₂

十分な温度に加熱されると、WF₆分子は不安定になり分解し、固体タングステン(W)を堆積させ、副生成物としてフッ素ガス(F₂)を放出します。このプロセスは一般的に水素還元よりも遅いです。

トレードオフの理解

堆積方法の選択は、速度、膜品質、および下地材料の感度のバランスにかかっています。

堆積速度 vs プロセス制御

水素還元は著しく高速であり、製造スループットが最優先されるような大きな特徴を埋めたり、厚い膜を堆積させたりする場合に好まれる選択肢です。

熱分解は、より遅く、しばしば自己限定的なプロセスです。この遅い速度は、タングステンの最初の数原子層に対してより正確な制御を提供でき、これは適切な界面を作成するために重要です。

副生成物の影響

各反応の副生成物は主要な考慮事項です。水素還元中に生成されるフッ化水素(HF)は腐食性があり、酸化ケイ素のような敏感な下地材料をエッチングまたは損傷させる可能性があります。

熱分解からのフッ素ガス(F₂)も反応性があります。選択はしばしば、基板上にすでに存在する特定の層にとってどちらの副生成物がより有害でないかに依存します。

核生成の課題

ケイ素基板上にタングステンを直接堆積させると、WF₆がケイ素と激しく反応し、エッチングを引き起こし、欠陥を生成する可能性があります。これを防ぐために、2段階プロセスがしばしば採用されます。

より穏やかな方法(熱分解またはシラン還元など)を使用して、初期の薄い核生成層を堆積させてケイ素を保護します。この基礎が整ったら、はるかに高速な水素還元にプロセスを切り替えて特徴を埋めます。

アプリケーションに合った適切な選択

あなたの目標がタングステンCVDの最適な戦略を決定します。

- ビアやコンタクト用の高スループットのバルク充填が主な焦点である場合: 水素還元は、その高い堆積速度により標準的な工業的方法です。

- 初期膜成長中の基板損傷を最小限に抑えることが主な焦点である場合: 穏やかな核生成層で開始し、バルク充填のために水素還元に切り替える2段階プロセスが優れています。

- フッ化水素(HF)に非常に敏感な材料を扱っている場合: プロセス化学は慎重に調整する必要があり、熱分解ステップを優先するか、効果的なバリア層が所定の位置にあることを確認する必要があります。

最終的に、タングステンCVDをマスターすることは、還元と分解の両方の強みを活用して、信頼性の高い高性能集積回路を構築することです。

まとめ表:

| 方法 | 主要な反応 | 堆積速度 | 主な用途 |

|---|---|---|---|

| 水素還元 | WF₆ + 3H₂ → W + 6HF | 高 | ビアおよびコンタクトのバルク充填 |

| 熱分解 | WF₆ → W + 3F₂ | 低 | 初期の核生成層、敏感な基板 |

KINTEKの先進的な高温炉ソリューションで半導体プロセスを最適化しましょう! 卓越した研究開発と自社製造を活かし、当社はマッフル炉、管状炉、回転炉、真空炉、雰囲気炉、CVD/PECVDシステムを含む、多様な研究室に合わせたCVDシステムを提供しています。当社の強力なディープカスタマイズ能力は、優れたタングステン堆積のための独自の実験ニーズとの正確な整合性を保証します。信頼性の高い高性能な結果を達成し、研究室の効率を高めるために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 1700℃制御不活性窒素雰囲気炉

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 1400℃制御不活性窒素雰囲気炉

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン