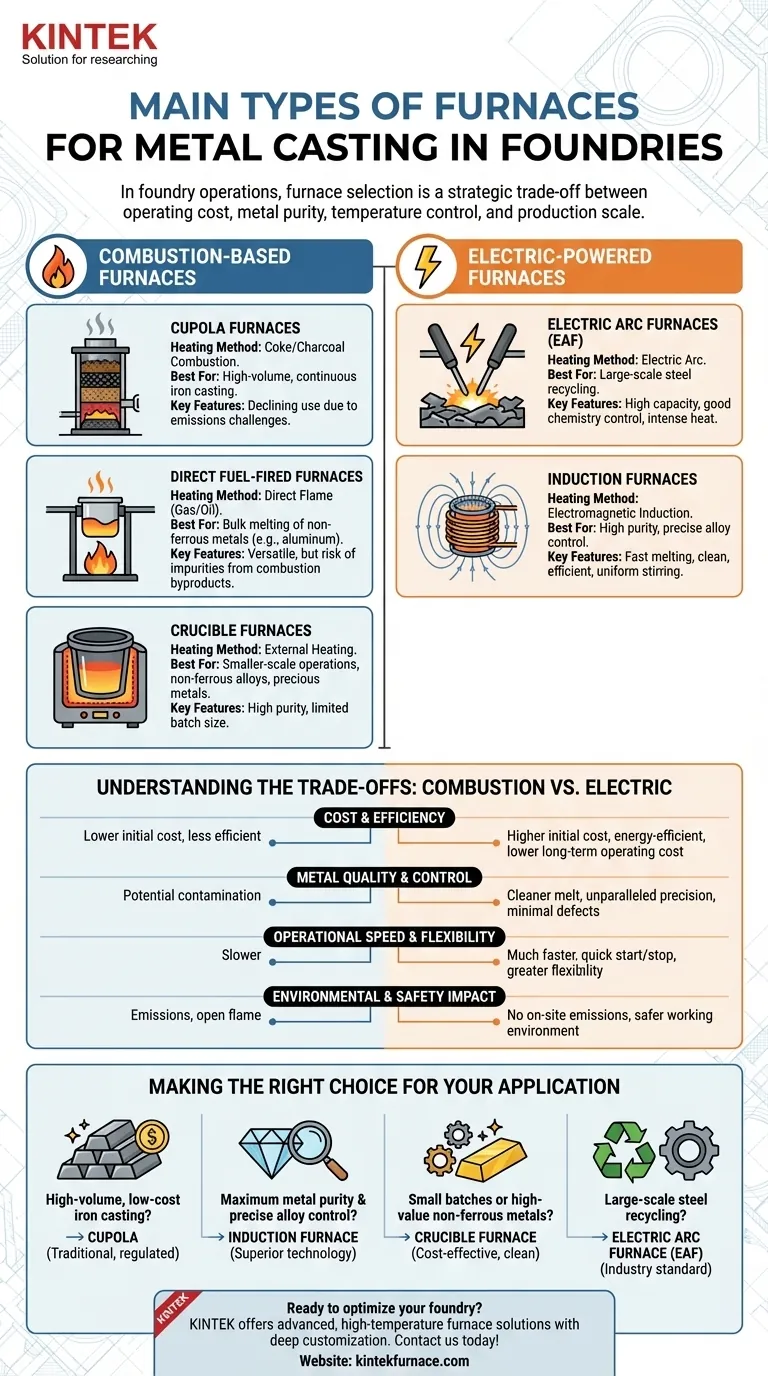

鋳造作業において、金属鋳造に使用される主な溶解炉の種類は、キュポラ炉、直接燃料燃焼炉、るつぼ炉、電気アーク炉、および誘導炉です。これらの技術はそれぞれ、燃料の直接燃焼から高度な電磁誘導まで異なる加熱方法を使用しており、鋳造する特定の金属、必要な生産量、および最終製品の望ましい品質に基づいて選択されます。

鋳造用溶解炉を選択する際の中心的な決定は、単一の「最良」の選択肢を見つけることではなく、技術を運用目標に合わせることです。この選択は、運用コスト、金属の純度、温度制御、および生産規模の間の戦略的なトレードオフです。

燃焼式溶解炉

燃焼式溶解炉は、燃料を燃焼させて熱を発生させることに頼る、金属を溶かす伝統的なアプローチです。設計はしばしば単純ですが、特定の運用特性を持っています。

キュポラ炉

キュポラ炉は、歴史的に鉄の溶解作業の主力であった、背の高い円筒形の炉です。コークスと木炭を燃焼させることで動作し、これらがスクラップ鉄と石灰石と層状にされます。

これらは、非常に大量で連続的な鋳鉄の生産に最適です。しかし、排出物と金属の化学組成を正確に制御することの課題により、その使用は減少しています。

直接燃料燃焼炉

これらの炉は、天然ガス、石油、またはプロパンの燃焼によって生成された炎に金属を直接さらすことで加熱します。アルミニウムのような非鉄金属のバルク溶解によく使用されます。

汎用性がある一方で、燃焼副産物との直接接触は、溶融物に不純物を導入し、最終的な合金の特性に影響を与える可能性があります。

るつぼ炉

るつぼ炉では、金属はポットまたはるつぼ内に収容され、その後外部から加熱されます。これにより、金属と加熱燃料との直接接触が防がれます。

この方法は、小規模な作業、非鉄合金の処理、または純度が最優先される貴金属の作業に最適です。バッチサイズはるつぼのサイズによって制限されます。

電力式溶解炉

電気炉は、燃焼炉よりも現代的で制御可能かつクリーンな代替手段を提供します。電気エネルギーを利用して熱を発生させ、品質と効率において大きな利点をもたらします。

電気アーク炉(EAF)

EAFは、グラファイト電極と金属充填物との間に巨大な電気アークを発生させることで金属を溶融します。太陽の表面温度を超えることもあるアークの強烈な熱は、鉄スクラップを急速に溶かします。

この技術は、現代の鉄鋼リサイクルの要であり、良好から優れた化学組成制御で膨大な量の材料を溶融することができます。

誘導炉

誘導炉は、電磁誘導を利用して、直接接触することなく金属を加熱・溶融します。銅コイルに交流電流を流すことで、強力な磁場が生成されます。

この磁場は、金属充填物自体の中に強い「渦電流」を誘起し、これらの電流に対する金属の自然な抵抗が、内側から外側へと強烈で急速な熱を発生させます。このプロセスはまた、自然な攪拌作用を生み出し、非常に均一な温度と合金組成を保証します。

トレードオフの理解:燃焼式と電気式

従来の燃焼炉と現代の電気炉の選択には、初期費用、運用効率、および最終製品の品質のバランスを取ることが伴います。

コストと効率

燃焼炉は初期購入価格が低い場合があります。しかし、電気誘導炉はエネルギー効率が著しく高く、より高い割合のエネルギーを直接有効な熱に変換します。これにより、長期的な運用コストが低減し、材料の無駄が少なくなります。

金属の品質と制御

電気炉は、金属を汚染する燃焼副産物がないため、はるかにクリーンな溶解を提供します。誘導炉は、温度と合金制御において比類のない精度を提供し、欠陥を最小限に抑えた高性能鋳物を製造するために不可欠です。

運用速度と柔軟性

誘導炉は、ほとんどの燃焼方法よりもはるかに速く金属を溶融し、迅速に起動および停止できるため、運用上の柔軟性が向上します。これにより、さまざまな金属や鋳造ロットを扱う鋳造所に適しています。

環境および安全への影響

電気炉は現場での排出物がなく、燃料燃焼システムと比較してよりクリーンで安全な作業環境に貢献します。誘導加熱における大きな裸火の不在は、職場の安全性をさらに高めます。

あなたの用途に合った適切な選択をする

溶解炉の選択は、あなたの主要な生産目標を明確に理解することによって決定されるべきです。

- 大量で低コストの鋳鉄鋳造が主な焦点の場合:キュポラ炉は伝統的ですが、規制が厳しくなりつつある選択肢です。

- 最高の金属純度と正確な合金制御が主な焦点の場合:誘導炉が優れた技術です。

- 少量生産または高価値の非鉄金属が主な焦点の場合:るつぼ炉は費用対効果が高くクリーンなソリューションを提供します。

- 大規模な鉄鋼リサイクルが主な焦点の場合:電気アーク炉(EAF)は業界標準です。

最終的に、適切な溶解炉とは、材料、量、品質、コストの目標に最も合致するものです。

まとめ表:

| 溶解炉タイプ | 加熱方法 | 最適用途 | 主な特徴 |

|---|---|---|---|

| キュポラ | コークス/木炭燃焼 | 大量鋳鉄鋳造 | 連続生産、排出物規制により使用減少 |

| 直接燃料燃焼 | 直接炎(ガス/石油) | バルク非鉄金属 | 汎用性があるが、不純物のリスクあり |

| るつぼ | 外部加熱 | 少量生産、貴金属 | 高純度、バッチサイズ制限あり |

| 電気アーク | 電気アーク | 鉄鋼リサイクル | 高容量、優れた化学組成制御 |

| 誘導 | 電磁誘導 | 高純度、精密合金 | 高速溶解、クリーン、効率的、均一攪拌 |

適切な溶解炉であなたの鋳造所を最適化する準備はできましたか? KINTEKでは、優れたR&Dと自社製造を活用して、お客様のニーズに合わせた高度な高温炉ソリューションを提供しています。マッフル炉、管状炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、お客様独自の実験および生産要件を正確に満たすための強力な詳細カスタマイズ機能によって補完されています。金属純度、コスト効率、スケーラビリティのいずれに焦点を当てている場合でも、お客様が優れた結果を達成できるようお手伝いいたします。今すぐお問い合わせください。当社の溶解炉がお客様の金属鋳造作業をどのように強化できるかをご相談しましょう!

ビジュアルガイド