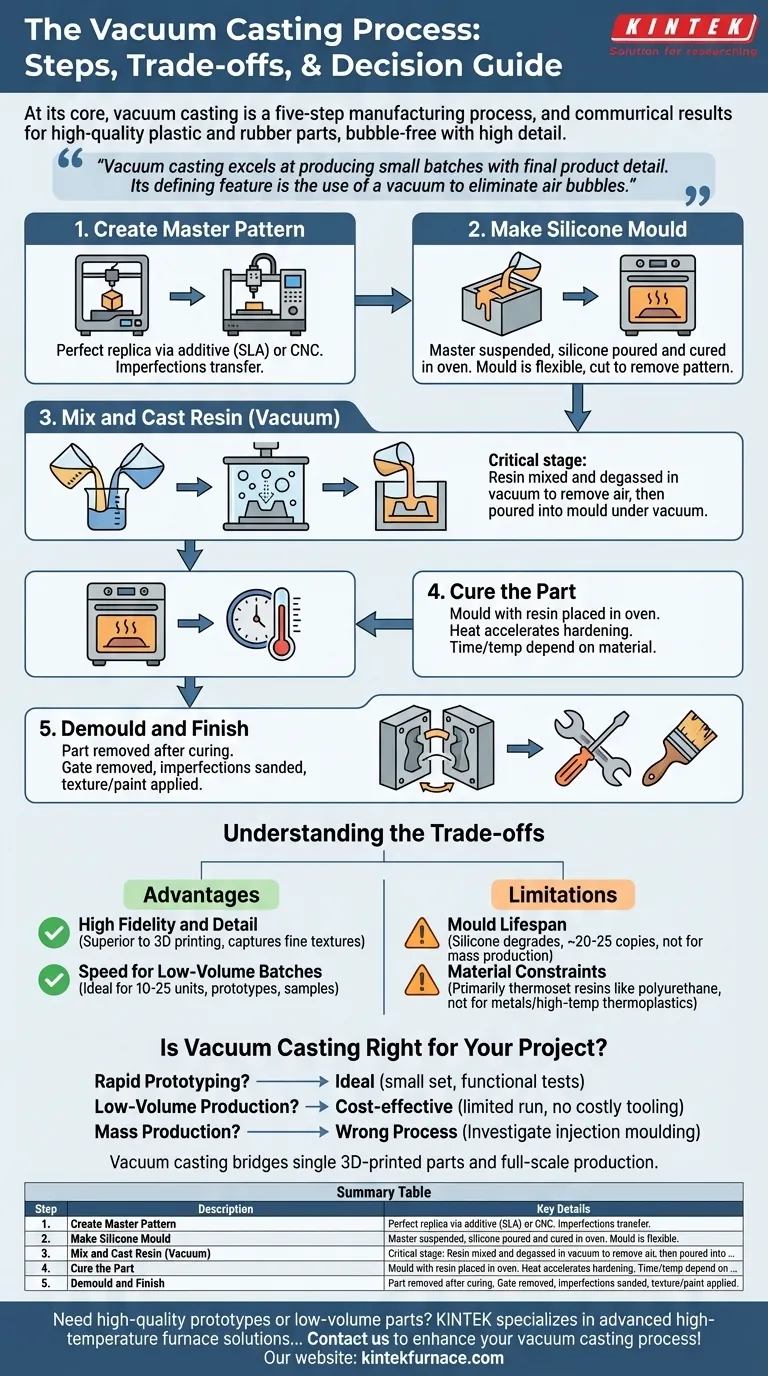

本質的に、真空鋳造は高品質のプラスチック部品やゴム部品を作成するために使用される5段階の製造プロセスです。これは、最終的な部品の完璧なレプリカであるマスターパターンから始まります。その後、液体ポリウレタン樹脂を混合し、真空下でこのモールドに注ぎ込み、気泡を完全に取り除き、硬化後に気泡のない高精細な最終部品が得られます。

真空鋳造は、最終製品のディテールと仕上げで部品を少量バッチ生産するのに優れています。その決定的な特徴は、真空を使用して、柔らかいシリコーンモールドの複雑な特徴に鋳造材料が完全に充填されるようにし、閉じ込められた空気による欠陥を避けることです。

真空鋳造プロセスのステップバイステップガイド

各段階を理解することで、この方法が低容量シナリオでその精度と速度を評価される理由が明らかになります。最終的な部品の品質は、各ステップの実行に直接依存します。

ステップ1:マスターパターンの作成

プロセス全体は、1つの高品質なマスターパターンから始まります。これは、作成したい最終部品の完璧な物理レプリカです。

このパターンは通常、複雑な形状にはアディティブ・マニュファクチャリング(SLA 3Dプリンティングなど)を、高い精度が必要な単純な形状にはCNC加工を使用して製造されます。マスターパターン上の欠陥はすべて、モールドおよびその後のすべての部品に転写されます。

ステップ2:シリコーンモールドの作成

マスターパターンをキャスティングボックス内に固定し、液状シリコーンをその周りに注ぎ込みます。次に、ボックスをオーブンに入れてシリコーンを硬化させ、固体の柔軟なブロックにします。

硬化後、モールドを慎重に半分に切断し、マスターパターンを取り出します。これにより、元の部品の正確なネガティブインプレッションである空洞が残ります。モールドの柔軟性は、複雑な特徴やアンダーカットを持つ部品を取り出すために重要です。

ステップ3:樹脂の混合と鋳造

これは最も重要な段階であり、「真空」が活用される場所です。二液性の液体鋳造樹脂、通常はポリウレタンを混合します。

この混合物を真空チャンバーに入れ、脱気して溶解したすべての気泡を激しく除去します。シリコーンモールドもチャンバー内に配置され、脱気された樹脂がそこに注がれます。真空により、樹脂がモールドの隅々まで気泡を閉じ込めることなく流し込まれることが保証されます。

ステップ4:部品の硬化

モールドが充填された後、真空チャンバーから取り出され、硬化オーブンに入れられます。熱は樹脂の化学反応を促進し、固体プラスチック部品へと硬化させます。

硬化時間と温度は、選択した樹脂材料と部品の厚さに特有のものです。

ステップ5:脱型と仕上げ

樹脂が完全に硬化すると、柔軟なシリコーンモールドが開き、新しく形成された部品が慎重に取り出されます。

ここから、軽微な仕上げ作業を行うことができます。これには、ゲート(樹脂が注入された場所)の除去、軽微な欠陥の研磨、または最終製品の仕様に合わせるための塗装やテクスチャの適用が含まれる場合があります。

トレードオフの理解

真空鋳造は特定の用途に優れたツールですが、万能の解決策ではありません。その利点と限界を理解することが、効果的に使用するための鍵となります。

利点:高い忠実度とディテール

液体樹脂と真空環境の組み合わせにより、マスターパターンから極めて微細なディテール、テクスチャ、シャープなエッジを捉えることができます。これは、3Dプリンティングよりも優れた表面仕上げの部品を生成します。

利点:少量バッチ生産の迅速性

マスターパターンとモールドが作成されると、コピーの製造は比較的迅速です。これにより、射出成形用の金型を作成するよりもはるかに速く、フィット、フォーム、機能テスト用の高度に現実的なプロトタイプの小ロットを作成するのに理想的なプロセスとなります。

制限:モールドの寿命

シリコーンモールドは永続的ではありません。各鋳造サイクルでの化学的および熱的ストレスにより劣化します。一般的なモールドは、ディテールが失われ廃棄されるまでに約20〜25個のコピーを生産できます。これにより、真空鋳造は大量生産には経済的ではありません。

制限:材料の制約

このプロセスは主に、ABS、ナイロン、ゴムなどの量産プラスチックの特性を模倣する熱硬化性樹脂(ポリウレタンなど)のために設計されています。極端な温度を必要とする金属や高性能熱可塑性プラスチックの鋳造には使用できません。

真空鋳造はあなたのプロジェクトに適していますか?

このガイドを使用して、プロセスがあなたの目標と一致するかどうかを判断してください。

- 主な焦点が迅速なプロトタイピングである場合:真空鋳造は、フィット、フォーム、機能テストのために、一連の非常に現実的な機能プロトタイプを作成するのに最適です。

- 主な焦点が少量生産である場合:これは、射出成形金型への大規模な初期投資なしに、限定的なエンドユース部品のランを生産するための費用対効果の高い方法です。

- 主な焦点が大量生産である場合:これは間違ったプロセスです。大量生産用に設計された射出成形などの技術を調査する必要があります。

究極的に、真空鋳造は単一の3Dプリント部品と本格的な生産との間の重要な架け橋として機能します。

概要表:

| ステップ | 説明 | 主な詳細 |

|---|---|---|

| 1. マスターパターンの作成 | 最終部品の完璧なレプリカを製造する。 | 積層造形(例:SLA 3Dプリンティング)またはCNC加工を使用する。 |

| 2. シリコーンモールドの作成 | マスターパターンから柔軟なモールドを作成する。 | オーブンで硬化させる。複雑な部品の取り出しを可能にする。 |

| 3. 樹脂の混合と鋳造 | 気泡を除去するために真空下で樹脂を脱気・注ぐ。 | ポリウレタン樹脂を使用する。詳細な充填を保証する。 |

| 4. 部品の硬化 | 硬化オーブンで樹脂を硬化させる。 | 時間と温度は樹脂と部品の厚さに依存する。 |

| 5. 脱型と仕上げ | 部品を取り出し、最終的な調整を加える。 | ゲート除去、研磨、または塗装を含む。 |

例外的なディテールを持つ高品質なプロトタイプまたは少量部品が必要ですか? KINTEKは、マッフル炉、チューブ炉、回転炉、真空炉・雰囲気炉、CVD/PECVDシステムを含む高度な高温炉ソリューションを専門としています。強力な研究開発と社内製造により、お客様固有の実験ニーズを満たすための深いカスタマイズを提供します。当社のソリューションが真空鋳造プロセスをどのように強化し、研究室に優れた結果をもたらすかについて話し合うために、今すぐお問い合わせください!

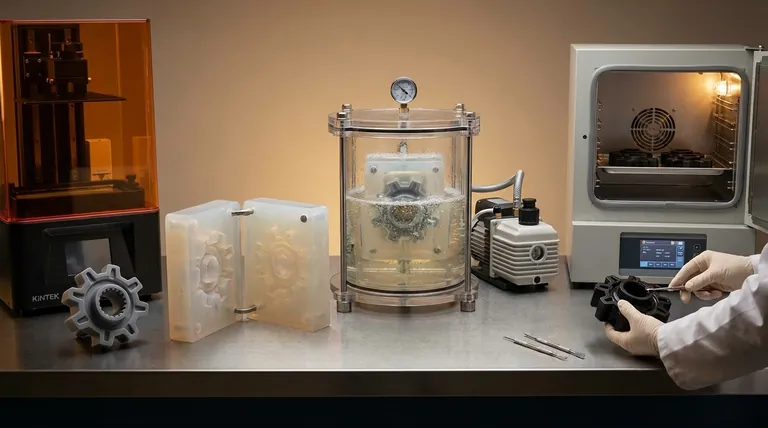

ビジュアルガイド

関連製品

- ナノダイヤモンドコーティング用HFCVD装置

- セラミックファイバーライナー付き真空熱処理炉

- 小型真空熱処理・タングステン線焼結炉

- モリブデン真空熱処理炉

- MPCVD装置システム リアクター ベルジャー型ダイヤモンド成長用共振器