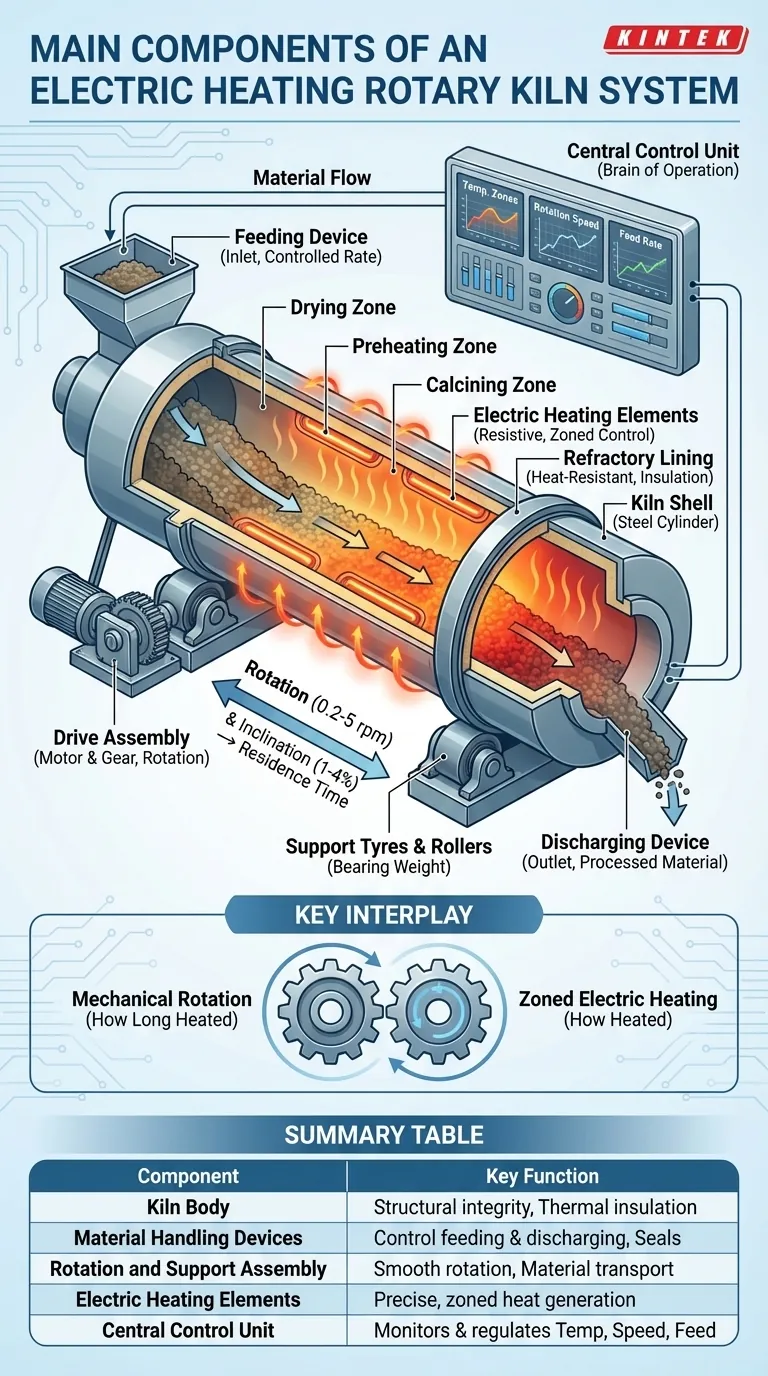

その核となるのは、電気ロータリーキルンは、5つの主要コンポーネントが連携して機能する統合システムです。これらは、キルン本体、供給および排出のための材料ハンドリング装置、回転および支持アセンブリ、電気加熱要素、そして中央制御ユニットです。これらが一体となって、回転するシリンダー内を材料が移動する際に、精密に制御された高温環境を作り出します。

一見すると単純な回転炉に見えますが、電気ロータリーキルンの真の機能は、材料が加熱される時間を決定する機械的な回転と、材料がどのように加熱されるかを決定するゾーン化された電気加熱との相互作用によって定義されます。

コア構造:封じ込めと断熱

キルン本体は、熱処理プロセス全体が行われる中心的な容器です。その設計は、構造的完全性と熱的断熱性の間の重要なバランスです。

キルンシェル

キルンシェルは、外部の鋼鉄製のシリンダーまたはドラムです。これは、アセンブリ全体の構造的基盤を提供します。

この外部構造は、内部ライニング、支持タイヤ、駆動ギアを含む他のすべてのコンポーネントを支えています。

耐火物ライニング

鋼製シェルの内部には、高温耐性のあるレンガまたはキャスタブル材料で作られた層である耐火物ライニングがあります。

このライニングには2つの本質的な機能があります。それは、極端な内部プロセス熱(しばしば1100°Cに達する)から鋼製シェルを保護することと、熱損失を最小限に抑えて熱効率を向上させることです。

動きのエンジン:回転と材料輸送

キルンの回転は単なる混合のためだけではなく、材料を入口から出口へ輸送する主要なメカニズムです。この輸送速度は細心の注意を払って制御されます。

駆動アセンブリ

駆動アセンブリは、通常、電気モーターと大きなギアで構成され、キルン本体を回転させる動力を提供します。

この機構は、均一な材料加熱に必要なゆっくりとした一貫した回転を保証します。

支持タイヤとローラー

走行リングまたは支持タイヤとして知られる大きな鋼鉄製のリングが、キルンシェルの外側に取り付けられています。

これらのタイヤは一連の頑丈なローラー(またはトランニオンホイール)の上に乗り、キルン全体の重量を支え、スムーズな回転を可能にします。傾斜によりキルンが下方に滑るのを防ぐために、推力ローラーも使用されます。

傾斜と速度の役割

キルン全体は、通常1%から4%のわずかな下向きの傾斜で設置されています。この傾斜と回転速度(通常0.2~5rpm)の組み合わせが、材料がキルン内を移動する速度を決定します。

これら2つのパラメーターを制御することにより、オペレーターは材料の滞留時間、つまり材料が加熱ゾーン内にいる合計時間を管理します。

プロセスの心臓部:ゾーン化された電気加熱

燃料を燃焼させるキルンとは異なり、電気キルンは抵抗加熱要素を使用して、よりクリーンでより精密に制御された熱源を提供します。

電気加熱要素

熱は、キルン内に戦略的に配置された合金ワイヤーやシリコンカーバイドロッドなどの電気加熱要素によって生成されます。

これらの要素は、熱を材料床に直接放射するように配置され、効率的なエネルギー伝達を保証します。たとえば、これらはキルンの底部、材料の真下に配置されることがよくあります。

ゾーン温度制御の力

重要なことに、加熱要素はキルンの長さに沿って複数の温度制御ゾーンにグループ化されることがよくあります。

これにより、正確な温度プロファイルを作成することが可能になります。乾燥、予熱、焼成などの各ゾーンは異なる温度に設定でき、材料が進行するにつれて段階的かつ正確に加熱されるようにします。

完全なシステム:材料ハンドリングと制御

連続プロセスとして機能するために、キルンは原材料を導入し、完成品を取り出し、すべての動作パラメーターを管理するためのシステムに依存しています。

供給および排出装置

供給装置は、制御された速度で原材料をキルンの上部(入口)端に導入します。

下端では、排出装置が排出される処理済み材料を収集します。両端は通常、熱を封じ込め、酸化または還元反応にとって重要な内部雰囲気を制御するために特殊なシールを使用しています。

中央制御ユニット

制御ユニットは、操作全体の中枢です。このシステムは、すべての主要パラメーターを監視および調整します。

プロセスの安定性、再現性、および最終製品に必要とされる正確な仕様を満たすために、各加熱ゾーンの温度、キルンの回転速度、材料供給速度を管理します。

主要な操作上のトレードオフの理解

電気ロータリーキルンは精密ですが、効率的で信頼性の高い操作にとって極めて重要な特定の考慮事項が伴います。

エネルギーコスト対精度

電気加熱は、優れた温度制御と燃焼生成物のないクリーンな雰囲気を提供します。しかし、電気は天然ガスや他の燃料よりも高価なエネルギー源であることが多いため、運用コストが重要な要素となります。

機械的摩耗とメンテナンス

回転アセンブリ、特に支持ローラー、タイヤ、駆動ギアは、継続的な機械的ストレス下にあります。高額なダウンタイムを防ぎ、キルンの構造的完全性を確保するために、定期的な検査とメンテナンスが必須です。

耐火物ライニングの耐用年数

内部の耐火物ライニングは、熱サイクルや処理材料との化学的相互作用により経時的に劣化します。ライニングの寿命は重要な運用上の制約であり、その最終的な交換は主要なメンテナンスイベントとなります。

目標に応じた適切な選択

これらのコンポーネントを理解することで、運用の成功に最も重要な部分に焦点を当てることができます。

- プロセスの制御と製品の品質が主な焦点の場合: ゾーン化された加熱要素と中央制御ユニットは、正確な熱プロファイルを実現するための最も重要なコンポーネントです。

- 運用の稼働時間と信頼性が主な焦点の場合: 駆動アセンブリ、支持ローラー、および定期的なメンテナンスを通じた耐火物ライニングの完全性に細心の注意を払ってください。

- 熱効率とコストが主な焦点の場合: 耐火物ライニングによる適切な断熱と、材料の入口および出口での効果的なシールが、エネルギー損失を最小限に抑えるために最も重要です。

これらのコンポーネントが統合システムとしてどのように機能するかを認識することが、高温材料処理を習得するための第一歩です。

要約表:

| コンポーネント | 主な機能 |

|---|---|

| キルン本体 | プロセスチャンバーの構造的完全性と熱的断熱性を提供 |

| 材料ハンドリング装置 | 特殊なシールにより材料の供給と排出を制御 |

| 回転・支持アセンブリ | 駆動装置、タイヤ、ローラーを介してスムーズな回転と材料輸送を可能にする |

| 電気加熱要素 | 正確な温度プロファイルのためにゾーン化された熱を生成 |

| 中央制御ユニット | 安定性のために温度、回転速度、供給速度を監視および調整 |

カスタム電気ロータリーキルンで研究室の高温処理能力を高める準備はできましたか? KINTEKでは、卓越した研究開発と社内製造を活用し、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムなどの高度なソリューションを提供しています。当社の強力なディープカスタマイズ機能により、お客様固有の実験ニーズに正確に対応し、効率と信頼性を高めることができます。今すぐお問い合わせいただき、お客様の目標達成をどのようにサポートできるかご相談ください!

ビジュアルガイド

関連製品

- 熱分解の植物の暖房のための電気回転式炉の連続的な働く小さい回転式炉キルン

- 電気回転炉小さな回転炉バイオマス熱分解植物回転炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 電気回転式キルン熱分解の炉の植物機械小さい回転式キルン calciner

- 真空シール連続作業回転式管状炉 回転式管状炉