雰囲気炉は、本質的に、高温プロセスにおいて化学環境の制御が結果にとって極めて重要となる専門的なツールです。その主な応用分野には、高度な金属加工、半導体製造、新材料の研究開発が含まれ、酸化などの望ましくない反応を防ぎ、最終製品が厳格な仕様を満たすことを保証します。

標準的な炉と雰囲気炉の根本的な違いは「制御」にあります。どの炉も熱を提供しますが、雰囲気炉は精密に管理されたガス環境も提供し、敏感な材料を損傷から保護し、開放空気中では不可能な特定の化学的変換を可能にします。

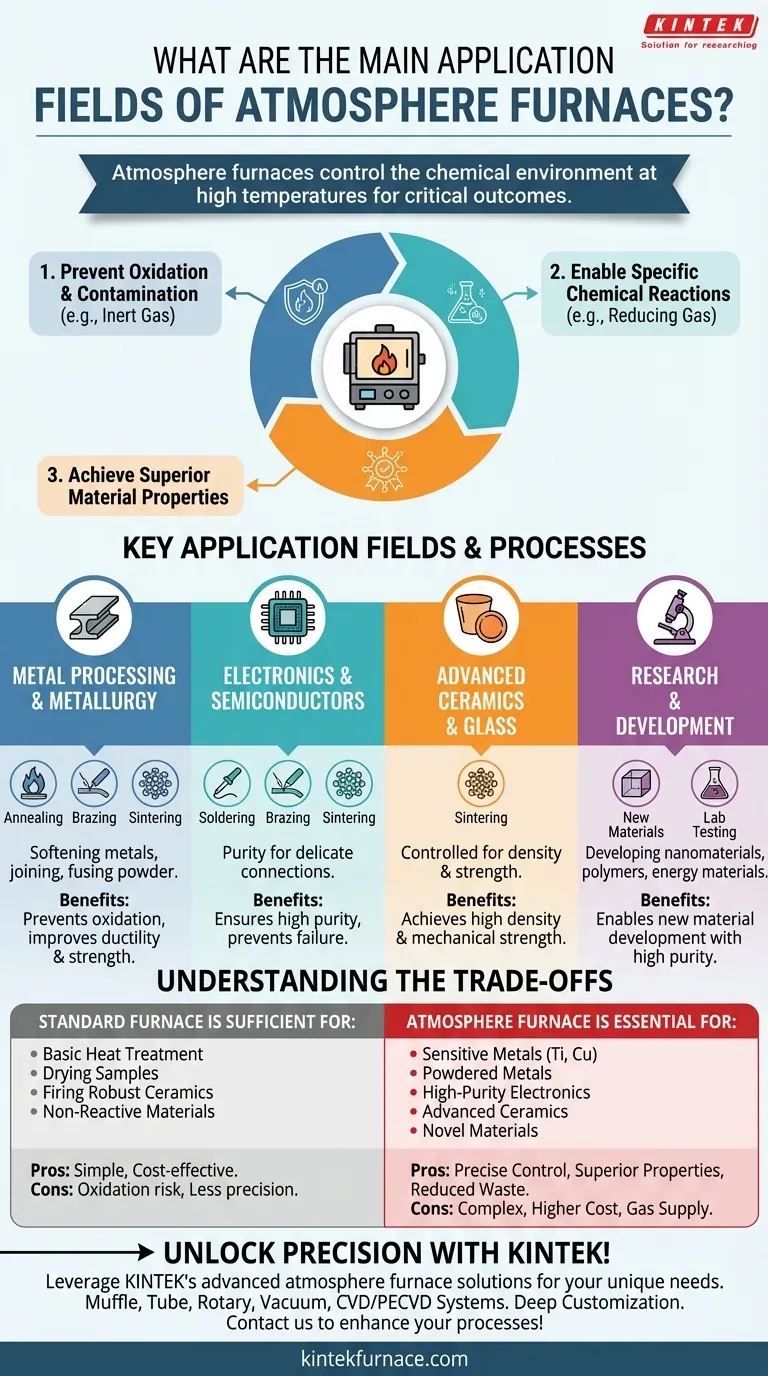

核心原理:なぜ雰囲気を制御するのか?

雰囲気炉を使用するという決定は、高温で発生する化学反応を管理したいという単一のニーズから生じます。酸素が豊富な大気中で材料を加熱すると、破壊的な結果を招くことがあります。

酸化と汚染の防止

高温では、酸素は多くの材料と積極的に反応します。このプロセスは酸化として知られています。金属の場合、これはしばしばスケール化、脆化、または構造完全性の完全な喪失をもたらします。

雰囲気炉は、空気を制御されたガスに置き換えることでこれを防ぎます。アルゴンや窒素のような不活性ガスを使用することで、加熱中の材料をいかなる化学変化からも保護する中立的な環境を作り出します。

特定の化学反応の実現

単なる保護を超えて、これらの炉は材料を積極的に変化させる環境を作り出すことができます。例えば、還元性環境(水素など)を導入することで、材料表面から酸化物を除去できます。

このレベルの制御は、特定の電子部品や触媒の製造など、正確な化学経路に依存するプロセスにとって不可欠です。

優れた材料特性の達成

究極的に、雰囲気制御とは、特定の、再現性のある材料特性を達成することに関わります。汚染を防ぎ、化学反応を誘導することで、製造業者は材料が望ましい強度、導電率、純度、または密度を持つことを保証できます。

この精度こそが、航空宇宙、医療機器製造、エレクトロニクスなどのハイリスクな産業において、雰囲気炉が不可欠である理由です。

主要な応用分野とプロセス

雰囲気制御の必要性は、幅広い産業と高度な製造プロセスにわたっています。

金属加工と冶金学

これは雰囲気炉の主要分野です。主なプロセスには以下が含まれます。

- 焼鈍(アニーリング): 金属を軟化させて延性を改善するプロセスで、表面のスケール化を防ぐために不活性雰囲気下で行われます。

- ろう付け(ブレーズ): フィラー材料を使用して金属を接合するプロセスで、強固な接合のためには清浄で酸化物がない表面が極めて重要です。

- 焼結(シンタリング): 金属粉末を融点未満で融合させること。これは粉末冶金学の基礎であり、チタン合金などの材料から複雑な部品を作成するために使用されます。

エレクトロニクスと半導体製造

電子部品に要求される純度により、雰囲気制御は交渉の余地がありません。これらの炉は、酸化を起こさずにデリケートな接続部のはんだ付けやろう付けに使用されます。

また、デバイス内の微細な不純物でさえ故障を引き起こす可能性があるため、セラミック基板やその他の部品の焼結にも不可欠です。

先端セラミックスとガラス製造

先端技術セラミックスの場合、望ましい密度と機械的強度を達成するためには、焼結プロセスを完全に制御する必要があります。

雰囲気炉は、材料内に望ましくないガスポケットや化学的不純物が閉じ込められるのを防ぎ、そうでなければ弱点が生じる可能性があります。

研究開発

材料科学において、雰囲気炉は新しい材料を作成・試験するための不可欠な実験室ツールです。研究者は、環境の純度が最も重要となる太陽電池などに使用されるナノ材料、ポリマー材料、新エネルギー材料の開発にそれらを頼っています。

トレードオフの理解

雰囲気炉を選択するには、その強力な能力と、従来の炉と比較した場合の複雑さとコストを比較検討する必要があります。

標準的な炉で十分な場合

多くの基本的な用途では、従来のボックス炉が適切なツールです。サンプルの乾燥、非敏感な金属の熱処理、または頑丈なセラミックスの焼成などのプロセスでは、雰囲気制御の費用と複雑さは必要ありません。

材料が目標温度で酸素と反応しない場合、標準的な炉が最も実用的で費用対効果の高い選択肢となることがよくあります。

制御のコストと複雑さ

雰囲気炉を操作するには、熱以上のものが必要です。高純度ガスの信頼できる供給、圧力と流量を監視・維持するための精密なシステム、特に水素などの可燃性ガスを使用する場合は厳格な安全手順が必要です。

これにより、単純な炉と比較して、運用上の複雑さ、メンテナンス要件、初期投資の層が追加されます。

精度の明確な利点

複雑さが増しても、適切な用途における利点は否定できません。酸化による材料損失を防ぐことで、雰囲気炉は廃棄物を削減し、コストを削減することができます。

さらに重要なのは、それらが、ほぼすべてのハイテク分野で基本的な要件である、より優れた、より一貫した特性を持つ高品質な製品の作成を可能にすることです。

プロセスに最適な選択をする

選択は、材料の特定の要求と達成すべき特性によって推進される必要があります。

- 基本的な熱処理や、頑丈で非敏感な材料の焼成が主な焦点である場合: 従来の炉が最も直接的で費用対効果の高い解決策です。

- チタン、銅合金などの酸化に敏感な金属を扱っている場合、または粉末金属部品を作成している場合: 材料の完全性を維持するために雰囲気炉が不可欠です。

- 高純度エレクトロニクス、先端セラミックスの製造、または新規材料の開発を行っている場合: 雰囲気炉の正確な環境制御は、要求される性能を達成するために交渉の余地がありません。

最終的に、適切な炉の選択は、雰囲気制御が役立つオプションであるか、それとも材料の成功のための根本的な要件であるかにかかっています。

要約表:

| 応用分野 | 主要プロセス | 利点 |

|---|---|---|

| 金属加工 | 焼鈍、ろう付け、焼結 | 酸化防止、延性と強度を向上 |

| エレクトロニクス・半導体 | はんだ付け、ろう付け、焼結 | 高純度を保証、部品の故障を防止 |

| 先端セラミックス・ガラス | 焼結 | 密度と機械的強度を達成 |

| 研究開発 | 材料合成と試験 | 高純度の新材料の開発を可能にする |

KINTEKで高温プロセスの精度を解き放ちましょう!卓越したR&Dと社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む多様な実験室向け先進雰囲気炉ソリューションを提供します。当社の強力なカスタムメイド能力により、お客様固有の実験的ニーズに対応し、優れた材料特性と廃棄物の削減を実現します。金属加工、電子機器製造、または材料研究を強化する方法について話し合うために、今すぐお問い合わせください!

ビジュアルガイド