本質的に、真空鋳造は高忠実度のプロトタイプを作成するための強力な技術ですが、材料とプロセスによって根本的に制約されています。主な限界は、使用できるポリマーの範囲が狭いこと、避けられない部品の収縮、大量生産には適さない生産速度の遅さ、そしてシリコーン金型の寿命が限られていることです。

真空鋳造は、視覚的および触覚的に正確な部品の小バッチ生産に優れていますが、射出成形のような大量生産方法の直接的な代替品ではありません。その限界を理解することは、ラピッドで高品質なプロトタイピングと少量生産という本来の目的に向けて効果的に使用するための鍵となります。

限界を理解するために、まずプロセスを理解する

真空鋳造は、柔らかいシリコーン金型を使用してプラスチック部品を作成する多段階プロセスです。「真空」は、液体樹脂を注ぐ際に気泡を除去するために重要であり、表面のディテールを完全に捉えた、欠陥のない気泡のない最終部品を保証します。

ステップ 1:マスターパターン

まず、部品の完璧な「マスター」バージョンが作成されます。これは通常、高解像度3Dプリンター(SLAなど)またはCNC加工によって行われます。最終的に鋳造される部品の品質は、このマスターパターンの品質を超えることはありません。

ステップ 2:シリコーン金型

このマスターパターンを箱の中に固定し、その周りに液状シリコーンを注ぎ込みます。オーブンで硬化させた後、シリコーンを慎重に切り開き、マスターパターンを取り出します。これにより、部品の正確なネガティブインプレッションとなる空洞が残ります。

ステップ 3:部品の鋳造

2液性の液体ポリウレタン樹脂を混合し、真空チャンバーに入れます。真空により、樹脂に溶け込んでいるすべての空気が除去されます。その後、樹脂を真空下でシリコーン金型に注ぎ込み、硬化前にキャビティを完全に満たします。

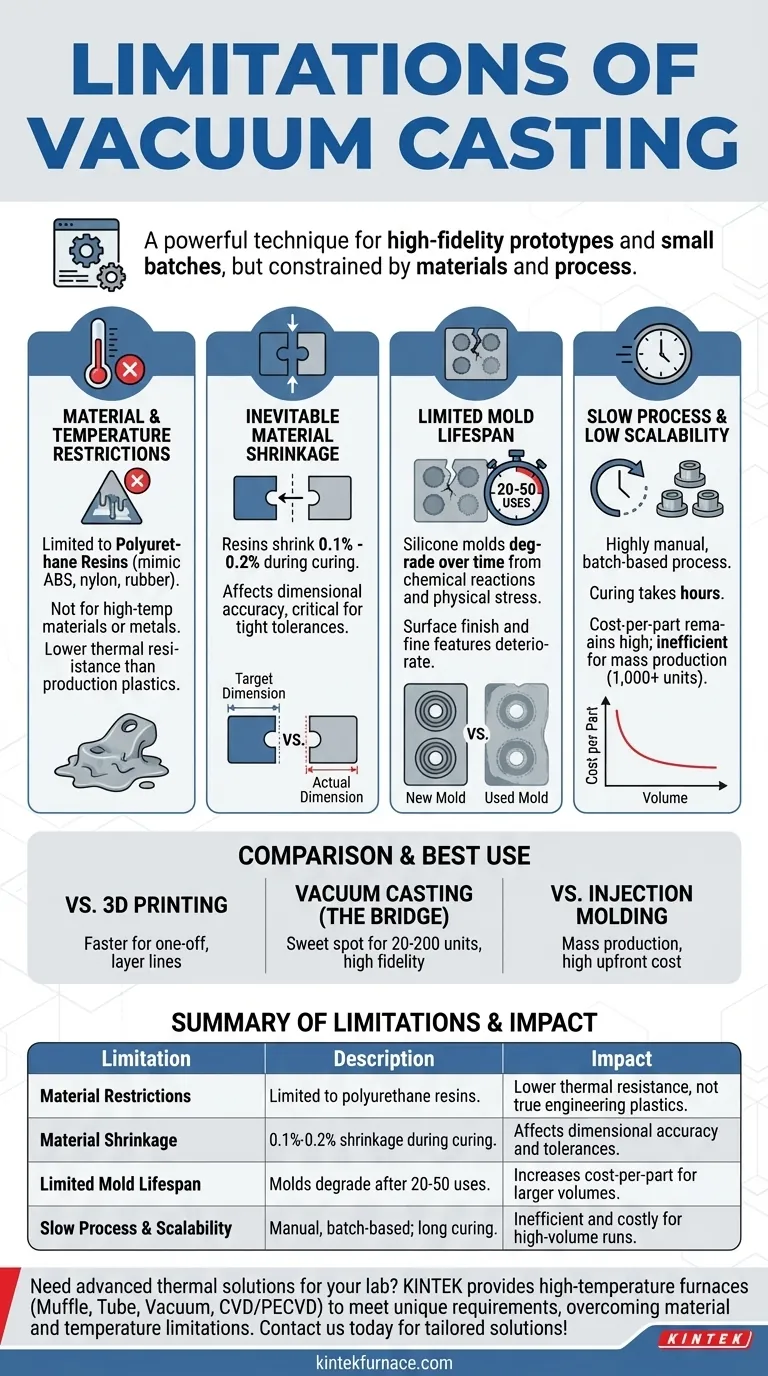

真空鋳造の主な限界の説明

真空鋳造プロセスの精巧さが、その限界の源でもあります。各制約は、関与する材料と手作業のステップに直接起因します。

材料と温度の制限

このプロセスは、ほぼ例外なく**ポリウレタン樹脂**と呼ばれる材料群に限定されます。これらの樹脂はABS、ナイロン、ゴムなどの量産プラスチックの特性を模倣できますが、それ自体が本物の素材ではありません。

さらに、**シリコーン金型が柔らかく融点が低いため**、真空鋳造は高温材料や金属には使用できません。最終部品自体の耐熱性も、射出成形された部品に比べて一般的に低くなります。

避けられない材料の収縮

すべてのポリウレタン樹脂は、硬化する過程でわずかに収縮します。この**収縮率**は通常0.1%から0.2%の間で、部品の最終寸法に影響を与える可能性があります。

これは多くの用途では無視できることが多いですが、組み立てや機能のために非常に厳しい公差が必要な部品では重大な問題となる可能性があります。この影響は、部品の厚い部分でより顕著になることがよくあります。

限られた金型の寿命

単一のシリコーン金型は永続的ではありません。樹脂との化学反応と、各部品を取り出す際の物理的なストレスが組み合わさることで、金型は**経年劣化**します。

通常、表面仕上げが劣化し、細かいディテールがシャープさを失うまでに、1つの金型で生産できるのは**20〜50個の部品**だけです。この本質的な限界は、真空鋳造が大規模生産に適さない主な理由です。

プロセスの遅さと低いスケーラビリティ

真空鋳造は**非常に手作業が多く、バッチ処理**です。各部品の硬化時間は、樹脂や部品の形状によって1時間未満から数時間まで異なります。

混合、注型、部品取り出しの手作業と限られた金型寿命を組み合わせると、このプロセスが効率的にスケールアップできないことは明らかです。射出成形とは異なり、部品あたりのコストは数量が増えても大幅には下がりません。

トレードオフの理解

製造プロセスの選択は、常にコスト、速度、品質のバランスを取ることです。真空鋳造の限界は、他の一般的な方法と比較するとより明確になります。

3Dプリンティングとの比較

3Dプリンティングは、単一の試作品を製作する場合は高速です。しかし、10〜50個のコピーが必要な場合、真空鋳造の方が**高速でコスト効率が高い**ことがよくあります。決定的なのは、真空鋳造が優れた等方性の材料特性と、積層痕のない表面仕上げを持つ部品を生成することです。

射出成形との比較

射出成形は**大量生産**の絶対的な王者です。耐久性のある鋼製金型を使用し、部品あたりのコストを非常に低く抑えながら数百万個の部品を生産できます。しかし、その鋼製金型を作成するための初期費用とリードタイムは莫大です(数万ドル、数週間から数ヶ月)。

真空鋳造は、射出成形のための莫大な費用をかける前に、少数の高品質な部品で設計をテストできる完璧な橋渡し役を果たします。

目標に合った正しい選択をする

プロジェクトの段階と目標に強みが一致する場合は、真空鋳造を使用してください。コアとなる要件と限界が相反する場合は、避けてください。

- 主な焦点が、少数の高忠実度で市場投入可能なプロトタイプを作成することである場合:真空鋳造は優れた選択肢であり、3Dプリンティングと比較して優れた外観と材料特性を提供します。

- 主な焦点が小ロット生産(20〜200個)である場合:これは真空鋳造のスイートスポットであり、射出成形の金型作成コストよりも複数のシリコーン金型を作成する方がはるかに安価です。

- 主な焦点が大量生産(1,000個以上)である場合:真空鋳造は実用的な選択肢ではありません。そのコストと速度の限界により、射出成形が唯一実用的な選択肢となります。

- 主な焦点が機械的強度や高温性能である場合:金属部品にはCNC加工を使用するか、真のエンジニアリンググレードの熱可塑性樹脂を使用する製造プロセスを選択する必要があります。

結局のところ、真空鋳造は、単一のプロトタイプと本格的な生産との間の重要なギャップを埋めるために設計された特殊なツールです。

要約表:

| 制限 | 説明 | 影響 |

|---|---|---|

| 材料の制限 | ポリウレタン樹脂に限定されており、高温材料や金属は使用できません。 | 部品の耐熱性が低く、すべての量産プラスチックを正確に模倣できない場合があります。 |

| 材料の収縮 | 硬化中に0.1%から0.2%の収縮率が発生します。 | 特に公差の厳しい部品では寸法精度に影響を与える可能性があります。 |

| 限られた金型の寿命 | シリコーン金型は20〜50回の使用後に劣化します。 | 大量生産には適さず、大量になるほど部品あたりのコストが増加します。 |

| プロセスの遅さと低いスケーラビリティ | 手作業によるバッチ処理で、硬化時間は1時間未満から数時間です。 | 大量生産には非効率的であり、部品あたりのコストは高止まりします。 |

研究室向けに高度な熱ソリューションが必要ですか? KINTEKは、優れた研究開発と社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空炉・雰囲気炉、CVD/PECVDシステムなど、多様な研究室に高温炉ソリューションを提供します。当社の強力な深部カスタマイズ能力により、材料と温度の限界を克服し、お客様固有の実験要件を正確に満たすことができます。当社のテーラーメイドソリューションがお客様の研究および生産プロセスをどのように強化できるかについて、今すぐお問い合わせください!

ビジュアルガイド