簡単に言うと、主な違いは、二ケイ化モリブデン(MoSi2)ヒーターはより高温(最大1800°C)向けに作られていますが、クリーンで酸化性の雰囲気を必要とするのに対し、炭化ケイ素(SiC)素子は、最大1600°Cまでのプロセスに対してより多用途で堅牢であるという点です。選択は基本的に、必要な焼結温度とメンテナンスに対応できる運用能力に依存します。

SiCとMoSi2の決定は、どちらが「優れているか」ではなく、その仕事に適したツールはどちらかということです。MoSi2は優れた高温性能を提供しますが、SiCはわずかに低い温度での運用上の柔軟性と許容性を提供します。

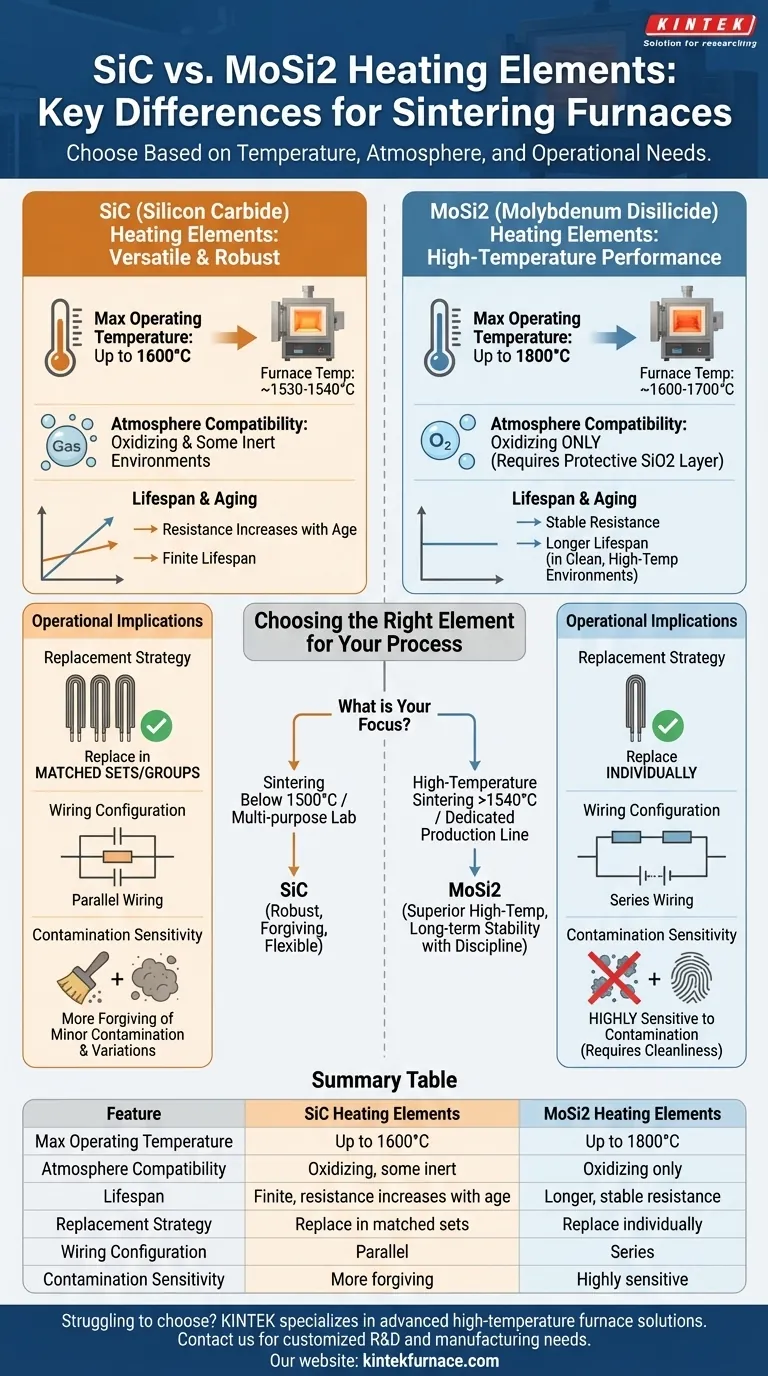

主要な技術的差異

情報に基づいた意思決定を行うための第一歩は、各素子の背後にある材料科学を理解することです。それらの固有の特性が、理想的な動作範囲と故障モードを決定します。

最高使用温度

MoSi2素子は極度の高温において明確な選択肢です。素子表面温度1800°C以上での動作が可能であり、炉のプロセス温度は1600~1700°Cの範囲になります。

SiC素子は最高使用温度が低めです。表面温度は1600°Cを超えてはならず、これは実用上の炉の最高温度が約1530~1540°Cになることを意味します。

雰囲気適合性と耐性

MoSi2素子は酸化雰囲気で真価を発揮します。高温では、ガラス質の二酸化ケイ素(SiO2)の保護的で自己修復性の層を形成し、素子のさらなる酸化を防ぎます。還元雰囲気には適していません。

SiC素子はより多用途です。酸化雰囲気や一部の不活性雰囲気を含む幅広い環境で使用でき、より多様なプロセスに適しています。

寿命と経年劣化特性

SiC素子には有限の寿命があり、その電気抵抗は経年および使用とともに増加します。この経年変化プロセスは重要な運用上の考慮事項です。

MoSi2素子は同じような抵抗ドリフトを示しません。正しく1500°C以上、クリーンな環境で動作させた場合、SiC素子よりも著しく長い寿命を持つ可能性があります。

運用的および保守上の考慮事項

炉の運転方法やメンテナンス方法は、素子技術そのものと同じくらい重要です。これら2つの材料は、非常に異なる運用手順を要求します。

素子交換戦略

SiC素子の抵抗は時間とともに変化するため、故障した素子を新品と単体で交換することはできません。新しい素子は抵抗が低いため、過大な電流が流れてしまいます。したがって、電気的負荷のバランスを確保するために、SiC素子はマッチングセットまたは炉全体として交換する必要があります。

MoSi2素子は抵抗が安定しているため、単一の故障した素子は個別に交換することができます。これにより、メンテナンスが簡素化され、単一故障の差し迫ったコストを削減できます。

配線と電力制御

SiC素子は通常、並列に配線されます。この構成は、異なる速度で経年劣化する素子への電力を管理する必要性に対応します。

MoSi2素子は直列に配線されます。これは、その抵抗が動作寿命を通じて安定しているため可能な、より単純な構成です。

汚染感受性

これはMoSi2の重要な弱点です。これらの素子は汚染に対して非常に敏感であり、保護的なSiO2層を劣化させ、早期故障につながる可能性があります。厳格な炉のメンテナンスとプロセスの清浄度が不可欠です。

SiC素子は一般的に、良好なメンテナンス慣行が常に推奨されるものの、軽微なプロセス変動や完全ではない炉の清浄度に対してより堅牢で許容度が高いです。

トレードオフの理解

ヒーター素子の選択は、性能と運用の現実とのバランスをとることを伴います。万能な優れた選択肢はなく、特定のコンテキストに最適な適合があるだけです。

温度の岐路

決定はしばしば1500°Cを軸にします。一貫して1450°C未満の焼結温度の場合、SiCはより信頼性が高く費用対効果の高い主力となります。1540°Cを超える高温を必要とするプロセスの場合、MoSi2が唯一実行可能な選択肢です。

稼働停止コスト vs. 交換コスト

SiC素子一式はかなりの出費になる可能性がありますが、その交換は予見可能なメンテナンスイベントです。単一のMoSi2素子を交換できることは安価に見えますが、汚染による故障は予期せぬダウンタイムとトラブルシューティングにつながる可能性があります。

メンテナンスの負担

MoSi2は長寿命を約束しますが、それはクリーンな動作環境を保証できる場合に限られます。プロセスに汚染物質を生成するバインダーが含まれている場合や、メンテナンス手順が厳格でない場合、MoSi2の認識されている長寿命が実現されない可能性があります。このようなシナリオでは、SiCの堅牢性の方が安全な選択となることが多いです。

プロセスに最適な選択を行う

特定の、反復的な運用ニーズに基づいて決定を下してください。

- 1500°C未満の焼結が主な焦点である場合: SiC素子は、幅広い雰囲気に対して堅牢で許容度が高く、費用対効果の高いソリューションを提供します。

- 高温焼結(>1540°C)が主な焦点である場合: MoSi2が唯一の実用的な選択肢であり、それに伴う厳格なメンテナンスへのコミットメントが必要です。

- 多様なプロセスを持つ多目的ラボを運営している場合: SiCの多用途性と雰囲気耐性が、より柔軟な選択となることがよくあります。

- 厳格な手順を備えた専用の大量生産ラインがある場合: MoSi2の長期的な安定性と個別の交換可能性が、優れたライフタイムバリューをもたらします。

最終的に、正しいヒーター素子の選択は、その材料の能力と、プロセス要件および運用規律を一致させることです。

要約表:

| 特徴 | SiCヒーター | MoSi2ヒーター |

|---|---|---|

| 最高使用温度 | 最大1600°C | 最大1800°C |

| 雰囲気適合性 | 酸化性、一部不活性 | 酸化性のみ |

| 寿命 | 有限、抵抗が経年で増加 | 長寿命、抵抗は安定 |

| 交換戦略 | マッチングセットで交換 | 個別に交換 |

| 配線構成 | 並列 | 直列 |

| 汚染感受性 | より許容度が高い | 非常に敏感 |

焼結炉に最適なヒーター素子の選択でお困りですか? KINTEKは、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む高度な高温炉ソリューションを専門としています。卓越した研究開発と社内製造により、お客様固有の実験ニーズに正確に応えるための深いカスタマイズを提供します。SiCの多用途性が必要な場合でも、MoSi2の高温性能が必要な場合でも、当社の専門家が効率と信頼性のためにプロセスを最適化できるようお手伝いします。KINTEKがお客様の研究所の能力をどのように向上させられるかについて、今すぐお問い合わせください!

ビジュアルガイド