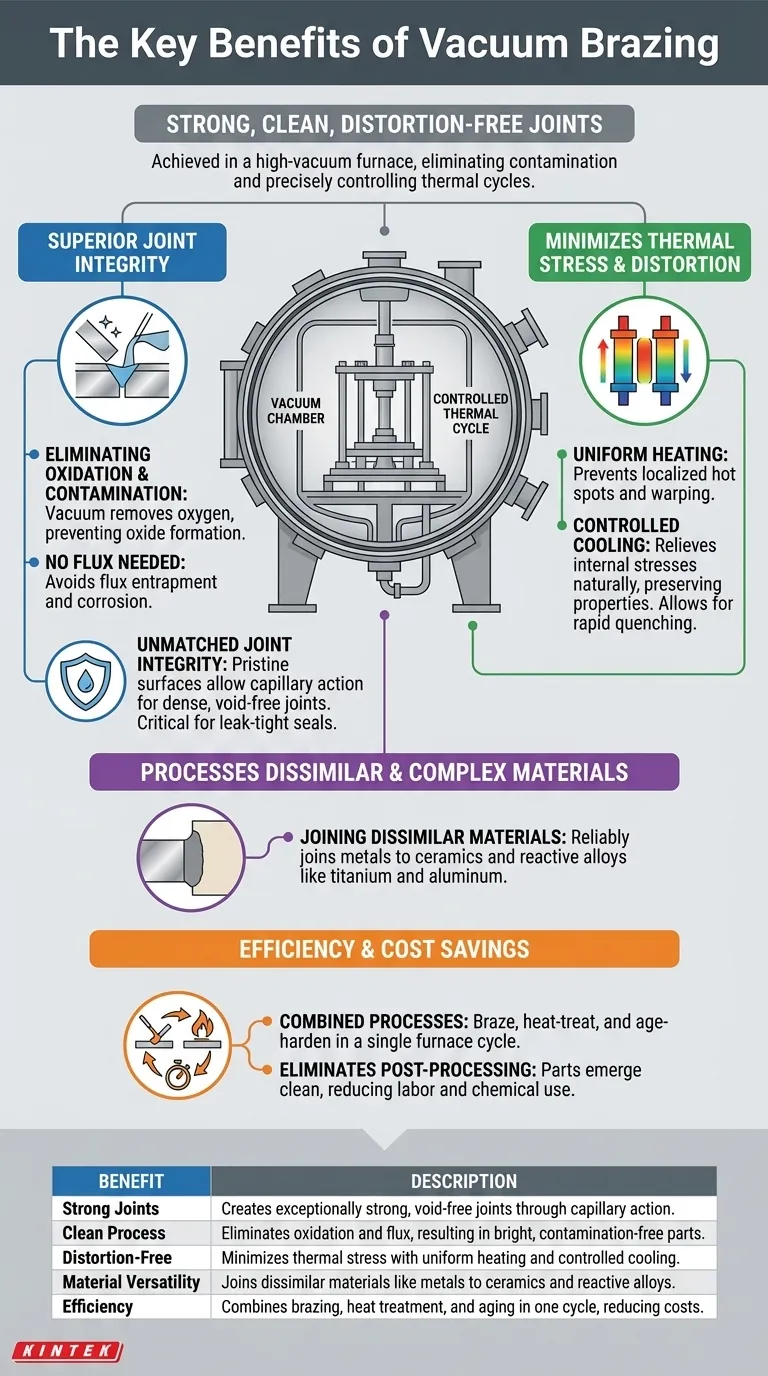

真空ろう付けの主な利点は、特に複雑なアセンブリや敏感な材料において、非常に強力で、クリーンで、歪みのない接合部を作成することです。これは、接合プロセスを真空炉内で実行することによって達成され、大気汚染を排除し、加熱から冷却までの熱サイクル全体を正確に制御できるようにします。

高度な製造における中心的な課題は、材料の完全性を損なうことなく材料を接合することです。真空ろう付けは、汚染のない理想的な環境を作り出し、熱応力を最小限に抑えることでこれを解決し、異種材料や複雑な材料間であっても、強力でボイドのない接合を可能にします。

基礎:真空ろう付けがいかにして優れた接合を実現するか

真空ろう付けは、フィラー材料が溶融し、真空内で部品を接合するプロセスです。この環境の背後にある原理が、その主な利点をもたらします。

酸化と汚染の排除

通常の雰囲気中で金属を加熱すると、接合プロセスを妨げる酸化物が表面に生成されます。真空は、酸素やその他の反応性ガスを事実上すべて除去します。

これにより酸化物の生成が防止され、フィラーメタルが付着するための完全にクリーンな表面が得られます。最終部品は炉から明るくきれいな状態で出てくるため、多くの場合、後処理の洗浄は不要です。

真空環境は本質的にクリーンであるため、他のろう付け方法で使用される化学薬品であるフラックスは不要です。これにより、時間の経過とともに腐食や接合失敗の一般的な原因となるフラックスの閉じ込め(フラックスのエンラップメント)のリスクが完全になくなります。

比類のない接合完全性の確保

この申し分のない表面により、溶融したフィラーメタルは自由に流れ、毛細管現象によって母材に完全に濡れ広がります。

この作用により、フィラーが最も狭い隙間に引き込まれ、高密度でボイドのない接合が作成されます。これは、燃料、油圧、または高圧システムなど、気密シールを必要とする用途にとって極めて重要です。

異種材料および複雑な材料の処理

真空ろう付けの高度に制御された性質により、異なる特性を持つ材料を確実に接合できる数少ない方法の1つとなっています。

これには、セラミックスへの金属の接合や、従来の溶接では急速な酸化により接合が極めて困難なチタンやアルミニウムなどの反応性合金の接合が含まれます。

熱応力と歪みの最小化

材料接合における主要な破壊点は、熱によって引き起こされる応力と反りです。真空ろう付けは、この熱的影響を管理するように特別に設計されています。

均一加熱の重要性

真空炉内では、アセンブリ全体がゆっくりと均一に加熱されます。これにより、溶接で一般的な、部品の反りや歪みを引き起こす局所的なホットスポットを防ぎます。

アセンブリのすべての部分が同時にろう付け温度に達し、フィラーの流れの一貫性を確保し、内部応力を最小限に抑えます。

制御された冷却の役割

ろう付け後、アセンブリはゆっくりと精密に制御された速度で冷却されます。これにより内部応力が自然に解放され、材料の元の冶金学的特性と寸法安定性が維持されます。

ゆっくりとした冷却が標準ですが、一部の炉には不活性ガスによる急速な焼き入れのオプションもあります。これにより、硬化などの特定の冶金学的結果を同じサイクルで達成できるようになります。

トレードオフと要件の理解

真空ろう付けの利点は大きいですが、特定の要件を満たさなければ達成できません。これらを理解することが、成功の鍵となります。

清浄度の決定的な必要性

真空ろう付けは寛容なプロセスではありません。部品上の油、グリース、または汚れなどの表面汚染物質は、真空中で蒸発(アウトガス)し、炉内の負荷全体を汚染し、接合不良や失敗につながります。

部品は炉に装填される前に、細心の注意を払って洗浄され、クリーンな環境で取り扱われる必要があります。

設備と専門知識への投資

真空炉は複雑で高価な資本設備です。これらには、真空度から正確な温度プロファイルまで、プロセス変数を管理するための熟練したオペレーターが必要です。

これにより、このプロセスは低コストの単発修理にはあまり適さず、品質と再現性が最も重要となる高価値の生産レベルの作業により適しています。

ろう付けを超えた効率性の獲得

真空ろう付けの真の経済的利点は、プロセスの統合によってもたらされることがよくあります。

単一サイクルでのプロセスの組み合わせ

単一の炉運転で、数種類の熱処理プロセスを同時に実行できます。部品をろう付け、熱処理し、時効硬化させることを1つの連続したサイクルで行うことが一般的です。

この統合により、各ステップを別々の装置で行う場合と比較して、時間、エネルギー、および材料ハンドリングのコストが大幅に節約されます。

後処理の排除

部品が炉からクリーンで酸化のない状態で出てくるため、フラックスやスケールを除去するためのろう付け後の洗浄の必要性がなくなります。これにより、人件費が削減され、リードタイムが短縮され、危険な洗浄化学薬品の使用が回避されます。

アプリケーションに最適な選択を行う

真空ろう付けがプロジェクトにとって正しいアプローチであるかどうかを判断するために、これらのガイドラインを使用してください。

- 異種材料や敏感な材料(例:航空宇宙合金、セラミックスと金属の接合)の接合を最優先する場合: 真空ろう付けは、その非汚染的で熱的に制御された環境により、最高の選択肢です。

- 最大の接合強度と気密完全性を最優先する場合(例:燃料システム、医療機器): フラックスフリーでボイドフリーの真空ろう付け接合により、比類のない信頼性が提供されます。

- 複雑なアセンブリの大量生産を最優先する場合: 1回の運転でバッチ全体を処理し、熱処理サイクルを組み合わせる能力は、大幅なコストと時間の節約につながります。

- シンプルで非重要な部品の迅速かつ低コストの接合を最優先する場合: 従来の溶接や大気トーチろう付けのような方法の方が費用対効果が高い可能性があります。

- 上記の原則を理解することにより、他の方法では対応できない複雑な接合の課題を解決するために、自信を持って真空ろう付けを活用できます。

概要表:

| 利点 | 説明 |

|---|---|

| 強力な接合 | 毛細管現象により、非常に強力でボイドのない接合を作成する。 |

| クリーンなプロセス | 酸化とフラックスを排除し、明るく汚染のない部品を実現する。 |

| 歪みフリー | 均一な加熱と制御された冷却により、熱応力を最小限に抑える。 |

| 材料の汎用性 | セラミックスへの金属や反応性合金などの異種材料を接合する。 |

| 効率性 | ろう付け、熱処理、時効硬化を1サイクルに統合し、コストを削減する。 |

真空ろう付けで製造を強化する準備はできましたか? KINTEKは、航空宇宙や医療機器などの業界向けに特化した真空炉および雰囲気炉を含む、高度な高温炉ソリューションを専門としています。優れた研究開発と社内製造を活用することで、強力でクリーンな接合に対するお客様固有のニーズを満たすための深いカスタマイズを提供します。今すぐお問い合わせいただき、当社の専門知識がお客様のプロジェクトにどのように役立つかをご相談ください!

ビジュアルガイド