核となるのは、プラズマ強化化学気相成長法(PECVD)は、膜成膜のエネルギー要件を根本的に変えるプロセスです。その主な利点は、従来のCVDよりも大幅に低い温度で動作できること、内部応力が低く高品質な幅広い膜を成膜できること、そしてはるかに速い成膜速度を達成できることであり、非常に多用途で効率的な製造ツールとなっています。

PECVDの最も重要な利点は、プラズマを使用して前駆体ガスを活性化し、高温を必要としない点にあります。この単一の原理により、熱に弱い材料へのコーティングが可能になり、成膜プロセスの効率と品質が劇的に向上します。

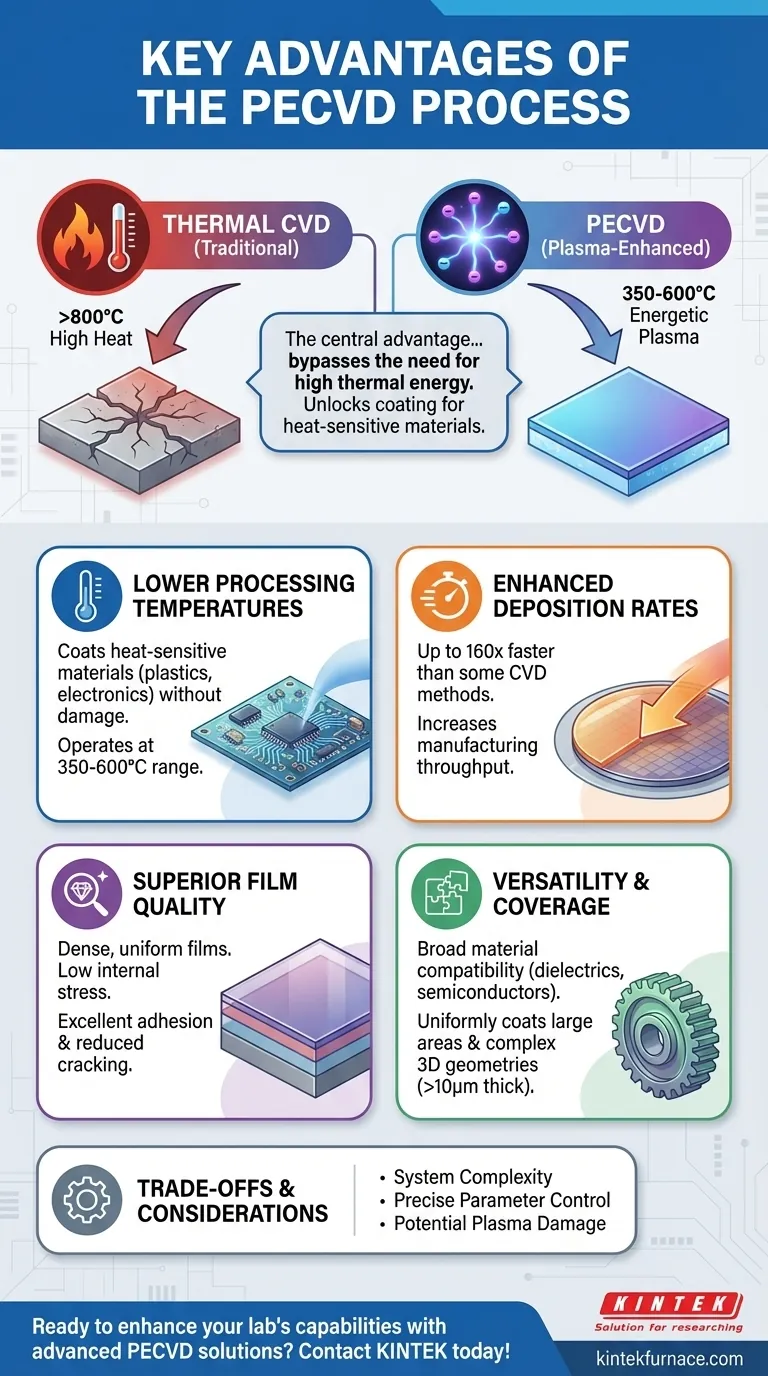

基本的な利点:プラズマによる熱エネルギーの回避

従来の化学気相成長法(CVD)は、基板表面での化学反応に必要なエネルギーを供給するために高温(しばしば800℃以上)に依存しています。PECVDは、電場を使用して活性化されたガスであるプラズマ(エネルギーを持つ電子を含むイオン化ガス)を生成することにより、より洗練された解決策を提供します。

より低いプロセス温度

この高エネルギーの電子が、高温ではなく、前駆体ガス分子にエネルギーを伝達します。これにより、通常350〜600℃の範囲の、はるかに低い基板温度での膜成膜が可能になります。

この能力は、従来のCVDの温度では損傷したり破壊されたりする可能性のあるプラスチック、ポリマー、複雑な電子デバイスなどの温度に敏感な基板への膜成膜にとって極めて重要です。

強化された成膜速度

プラズマ環境は化学反応を劇的に加速します。これにより、熱プロセスと比較して大幅に高い成膜速度が達成されます。

窒化ケイ素などの一部の材料では、PECVDは低圧CVDよりも最大で160倍高速になることがあります。これは直接的に製造スループットの向上につながります。

優れた膜品質と多用途性

PECVDのユニークでエネルギー豊富な環境は、他の方法では達成が困難な望ましい特性を持つ膜の作成を可能にします。

高品質で均一な膜

PECVDは、ピンホールが少なく、クラックの傾向が低減された、高密度で均一な膜を生成します。このプロセスは、膜と基板との優れた密着性を提供します。

低い内部応力

PECVDによって成長した膜は、一般的に内部応力が低くなります。応力が高いと膜の剥離、クラック、または下地基板の反りの原因となるため、これは性能と信頼性にとって極めて重要です。

幅広い材料適合性

PECVDは非常に多用途な技術です。誘電体(酸化ケイ素や窒化ケイ素など)、半導体(非晶質シリコンなど)、さらには一部の金属やポリマー様コーティングを含む幅広い材料の成膜に使用できます。

優れた基板被覆率

このプロセスは、大面積基板を均一にコーティングするのに適しています。また、物理気相成長法(PVD)のような直進的な方法よりも優れた三次元被覆を提供し、複雑な3D形状の部品を効果的にコーティングできます。さらに、PECVDは、他の成膜技術ではしばしば制限される能力である、非常に厚いコーティング(10μm超)を作成できます。

トレードオフの理解

強力ではありますが、PECVDには複雑さが伴わないわけではありません。これらのトレードオフを認識することが、十分な情報に基づいた決定を下すための鍵となります。

システムの複雑さ

PECVDシステムは、本質的に熱CVD反応装置よりも複雑です。RFまたはマイクロ波の電源、インピーダンス整合ネットワーク、より洗練されたプロセス制御が必要となり、初期の装置コストとメンテナンスが増加する可能性があります。

プロセスパラメータ制御

PECVD膜の品質は、ガスの組成、流量、圧力、RF電力、周波数など、広範なパラメータに大きく依存します。プロセスの最適化には、これらの相互に関連する変数の慎重な調整が必要です。

プラズマ損傷の可能性

低温成膜を可能にする高エネルギーイオンは、適切に制御されない場合、敏感な基板の表面や成長中の膜自体に損傷を与える可能性があります。これには、反応促進と損傷の緩和のバランスをとるための慎重なプロセス設計が必要です。

目的に合った正しい選択

PECVDを使用するという決定は、基板と目的とする膜特性の特定の要件によって推進されるべきです。

- もし主な焦点が熱に弱い材料のコーティングである場合: PECVDは決定的な選択肢です。その低温動作は、従来のCVDでは破壊されてしまう基板を保護します。

- もし主な焦点が高スループットと効率である場合: PECVDの高速成膜率は、遅い熱プロセスと比較して大量生産において明確な利点を提供します。

- もし主な焦点が膜の完全性と性能である場合: 低応力で密着性が良く、クラック耐性のある膜を生成する能力は、PECVDを要求の厳しいアプリケーションに最適にします。

- もし主な焦点が材料の多用途性である場合: PECVDは、誘電体、半導体、保護コーティングの広大な範囲を成膜できる単一のプラットフォームを提供します。

猛烈な熱の代わりにプラズマを活用することで、PECVDは材料工学における新たな可能性を切り開く制御性と能力のレベルを提供します。

概要表:

| 利点 | 主な利点 |

|---|---|

| より低いプロセス温度 | 熱に弱い基板(例:プラスチック、電子機器)を損傷なしでコーティング可能 |

| 強化された成膜速度 | 一部のCVD法より最大160倍高速で、製造スループットを向上 |

| 優れた膜品質 | 内部応力が低く、密着性に優れた高密度で均一な膜を生成 |

| 幅広い材料適合性 | 様々な基板上に誘電体、半導体などを成膜可能 |

| 優れた基板被覆率 | 大面積および複雑な3D形状を厚い層(10μm超)で均一にコーティング |

先進的なPECVDソリューションで研究室の能力を高める準備はできていますか? KINTEKでは、卓越した研究開発と社内製造を活用し、最先端の高温炉システム(専用のCVD/PECVDシステムを含む)を多様な研究所に提供しています。当社の強力なカスタムメイド能力により、熱に弱い材料を扱う場合でも、高スループットを目指す場合でも、お客様固有の実験ニーズに正確に対応できます。今すぐお問い合わせいただき、当社のテーラーメイドPECVDソリューションがお客様の研究と生産をどのように推進できるかをご相談ください!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 1700℃石英またはアルミナ管高温ラボ用管状炉