直接PECVDリアクターの主な欠点は、基板への直接的なイオン衝撃と、電極の侵食による汚染です。基板がプラズマ場の中に直接配置されるため、物理的損傷を引き起こす可能性のある高エネルギーイオンにさらされます。同時に、電極自体も衝撃を受け、材料がスパッタリングされて不純物として成長中の膜に取り込まれます。

直接PECVDの核心的な問題は、その基本的な設計にあります。すなわち、基板が膜前駆体の生成に使用されるのと同じプラズマに浸されていることです。このセットアップの単純さが固有のトレードオフを生み出し、成膜効率と基板損傷および膜純度低下のリスクを天秤にかけることになります。

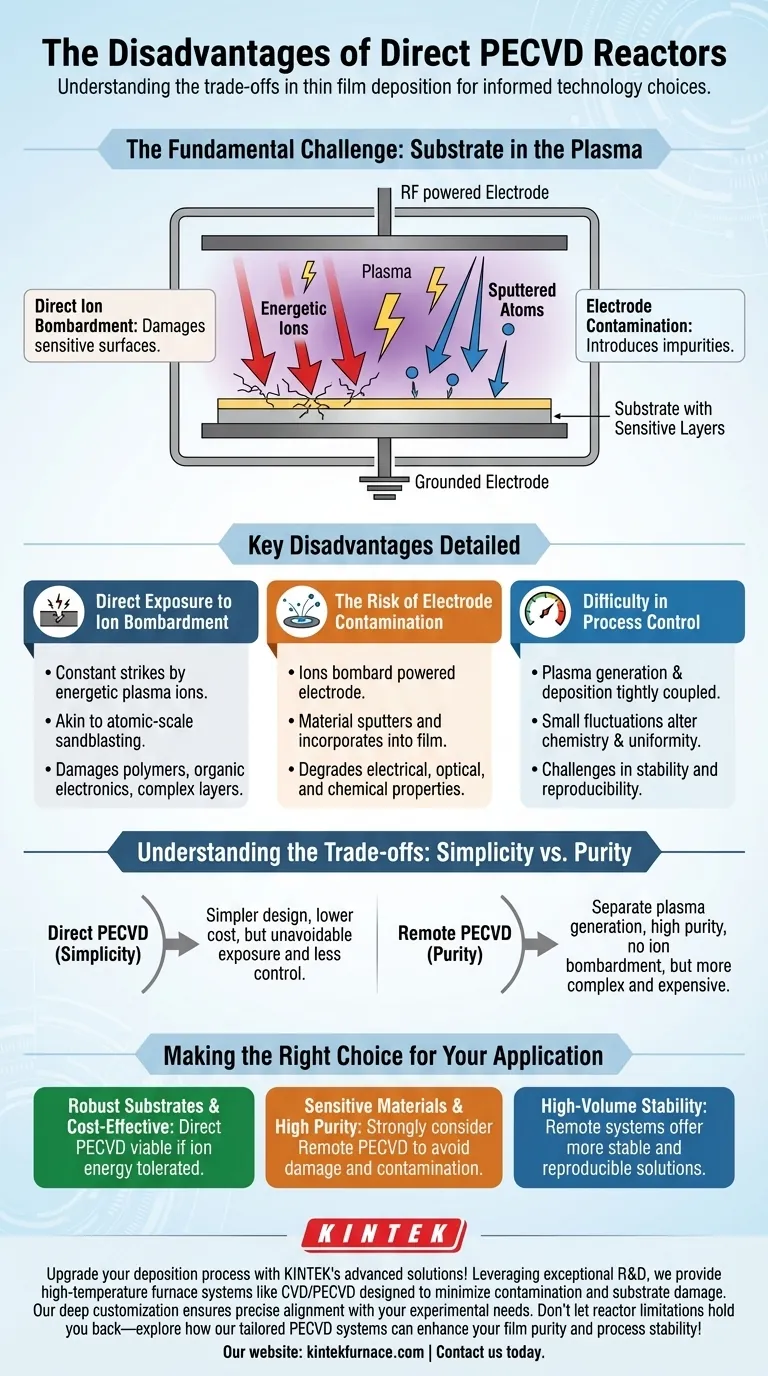

根本的な課題:プラズマ中の基板

通常、容量結合プラズマ(CCP)システムである直接PECVDリアクターの決定的な特徴は、基板がプラズマ生成に使用される電極の1つ上に載っていることです。このアーキテクチャが、その主な欠点の直接的な原因となります。

イオン衝撃への直接的な露出

直接PECVDシステムでは、基板はプラズマからの高エネルギーイオンに絶えず衝突されます。これは、穏やかな原子スケールのサンドブラストのようなものです。

このイオンエネルギーは膜密度に有利に働くことがありますが、デリケートな材料を扱う場合には重大な欠点となります。この衝撃は、ポリマー、有機エレクトロニクス、またはウェハー上にすでに存在する複雑な半導体デバイス層の表面を損傷する可能性があります。

電極汚染のリスク

基板を衝撃するのと同じイオンが、通電されている電極(および周囲のチャンバー壁)にも衝突します。この衝撃により、電極材料から原子が物理的に飛散したり、「スパッタリング」されたりすることがあります。

これらのスパッタされた原子はチャンバーを移動し、基板上で成長する膜に取り込まれる可能性があります。これにより金属またはその他の汚染物質が導入され、膜が持つべき電気的、光学的、または化学的特性が著しく低下する可能性があります。

プロセス制御の難しさ

プラズマ生成と膜成膜が同じ物理空間で発生するため、プロセスは密接に結合しています。電力、ガス圧力、または温度のわずかな変動が、プラズマの化学組成と均一性に影響を与える可能性があります。

これにより、特にプラズマ生成が成膜チャンバーから分離されているシステムと比較して、非常に安定した再現性のある条件を達成することが困難になります。

トレードオフの理解:単純さと純度の比較

技術はいかなる理由もなく選ばれるわけではありません。直接PECVDの欠点は、主に単純さとコストに関連する利点と照らし合わせて評価されなければなりません。

単純さの利点

直接PECVDリアクターは、代替技術と比較して設計と操作が単純であることがよくあります。コンポーネントが少なく、セットアップがより直接的であるため、構築および保守のコストが低くなる可能性があります。これにより、最高の純度や最も穏やかな処理が厳密な要件ではない多くの用途にとって魅力的な選択肢となります。

固有の純度と損傷の問題

この単純さの代償は、基板が過酷なプラズマ環境に避けられない形でさらされることです。プラズマ生成と成膜プロセスを切り離すことはできません。これは、基板表面でのイオンエネルギーとフラックスに対する独立した制御が少なくなることを意味します。

代替案を検討すべき場合

直接PECVDの限界が、間接的または遠隔PECVDシステムの開発につながりました。これらの設計では、プラズマは別のチャンバーで生成され、望ましい反応性化学種(ラジカル)のみが基板上に流されます。このアプローチは、イオン衝撃と電極汚染の両方を実質的に排除しますが、より複雑で高価なシステムというコストがかかります。

用途に合わせた適切な選択

適切な成膜技術を選択するには、プロジェクトの主な目標を明確に理解する必要があります。直接PECVDの欠点は、ある用途にとっては致命的な欠陥であっても、別の用途にとっては許容できるトレードオフかもしれません。

- 頑丈な基板への費用対効果の高い成膜が主な焦点である場合: 直接PECVDは、材料がある程度のイオンエネルギーに耐えられる場合、実行可能で経済的な選択肢となる可能性があります。

- デリケートな材料(ポリマーやエレクトロニクスなど)への高純度膜の成膜が主な焦点である場合: 基板の損傷と電極からの汚染を避けるために、遠隔PECVDのような代替手段を強く検討する必要があります。

- 大量生産のための最大のプロセス安定性の達成が主な焦点である場合: 直接PECVDの固有の結合により、非常に厳密なプロセス制御が必要となり、リモートシステムの方がより安定した再現性のあるソリューションを提供する可能性があります。

結局のところ、適切なツールを選択することは、システムコスト、プロセスの複雑さ、および用途が要求する最終的な膜品質とのトレードオフを明確に評価することにかかっています。

要約表:

| 欠点 | 影響 |

|---|---|

| 直接イオン衝撃 | ポリマーやエレクトロニクスなどのデリケートな基板への物理的損傷 |

| 電極汚染 | 不純物の導入による膜の電気的・光学的特性の低下 |

| プロセス制御の難しさ | プロセスが結合していることによる、安定した再現性のある条件達成の課題 |

KINTEKの高度なソリューションで成膜プロセスをアップグレードしましょう! 卓越した研究開発と自社製造を活用し、当社はCVD/PECVDシステムのような高温炉システムを提供し、汚染と基板の損傷を最小限に抑えるように設計されています。当社の強力な深層カスタマイズ機能により、お客様固有の実験ニーズに正確に適合します。リアクターの制限に足を引っ張られることなく、今すぐお問い合わせいただき、当社のテーラーメイドPECVDシステムが膜純度とプロセス安定性をどのように向上させられるかをご検討ください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン