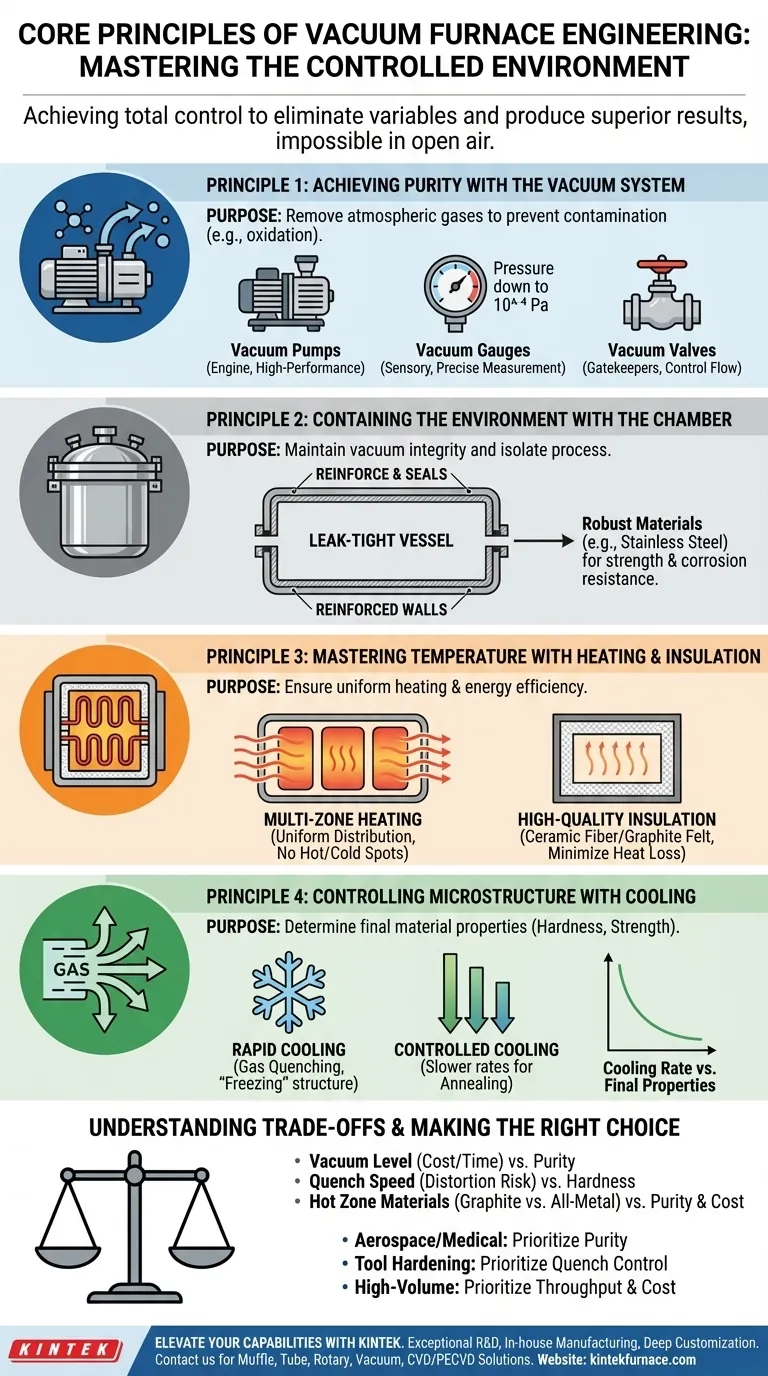

核となるのは、真空炉工学は、汚れのない制御された環境を創造する科学です。これは、高純度の真空を達成すること、その環境を気密性の高いチャンバー内に封じ込めること、均一な加熱と断熱による温度の精密な管理、そして管理された冷却による材料の最終特性の制御という4つの主要原則に基づいています。この組み合わせにより、外気中では不可能な冶金プロセスが可能になります。

真空炉の根本的な目標は、単に空気を除去することではありません。それは、材料の環境に対する完全かつ再現性のある制御を達成し、それによって酸化や汚染などの変数を排除し、優れた予測可能な結果を生み出すことです。

原則1:真空システムによる純度の達成

真空システムは炉の心臓部であり、高度な熱処理に必要な清浄な条件を作り出す役割を担っています。その機能は、高温で材料と反応する可能性のある大気中のガスを除去することです。

真空ポンプの役割

高性能な真空ポンプがシステムのエンジンです。これらはチャンバー内の圧力を下げるために、密閉されたチャンバーから空気やその他のガスを物理的に除去します。

真空度は極めて重要であり、最新の炉は10-4 Paという低い圧力に達することができ、事実上すべての大気分子を除去します。

測定の重要性

プロセスは、測定できる能力と同じくらい優れています。真空ゲージは炉の感覚器官であり、チャンバー内の圧力に関する正確なリアルタイムデータを提供します。

この測定により、加熱サイクルが始まる前に必要な純度レベルが達成されたことを確認し、プロセスの再現性を保証します。

制御の必要性

真空バルブはシステムの門番として機能します。それらはチャンバーを隔離し、ガスの流れを制御し、排気シーケンスを調整します。

適切なバルブ制御は、初期排気から冷却段階での不活性ガスの再充填まで、プロセスを管理するために不可欠です。

原則2:チャンバーによる環境の封じ込め

真空チャンバーまたは容器は、制御された環境を封じ込める物理的な障壁です。その完全性は、円滑な動作のために譲れません。

気密性容器の基礎

チャンバーの主要な設計原則は、それが気密性(leak-tight)でなければならないということです。いかなる漏れも、たとえどれほど小さくても、大気中のガスが侵入するのを許し、炉の目的を損なうため、真空を危険にさらします。

チャンバーは通常、強度と耐食性を提供するステンレス鋼などの堅牢な材料で構成されており、長い動作寿命を保証します。

原則3:加熱と断熱による温度の制御

真空が確立されると、炉の目的は熱を加えることです。これは例外的な均一性と効率で行われる必要があります。

一貫した結果のための均一な加熱

発熱体は、チャンバー全体にわたって複数のゾーンに戦略的に配置されています。この多ゾーン構成により、異なる領域を独立して制御できます。

その結果、ワークロード全体で非常に均一な温度分布が得られ、ホットスポットやコールドスポットを防ぎ、すべての部品が全く同じ熱処理を受けることを保証します。

断熱による熱損失の最小化

高品質の断熱材は、効率と制御の両方にとって重要です。これはチャンバーの壁に沿って熱をワークロードに向けて反射し、熱が逃げるのを防ぎます。

これによりエネルギー消費が削減されるだけでなく、チャンバーの壁も保護され、安定した均一な温度の維持に役立ちます。材料にはセラミックファイバーや特殊な黒鉛フェルトが含まれることがよくあります。

原則4:冷却による微細構造の制御

冷却段階は加熱段階と同じくらい重要です。材料が冷却される速度が、その最終的な微細構造、ひいてはその硬度や強度などの機械的特性を決定します。

ガス急冷による高速冷却

焼き入れなどのプロセスでは、急速な冷却が必要です。これは、高圧の不活性ガス(窒素やアルゴンなど)をチャンバー内に強制的に循環させるガス急冷によって達成されます。

このプロセスは部品から熱を迅速に抽出し、酸化のリスクなしに目的の冶金構造を「固定」します。

制御された冷却速度による精度

焼鈍や応力除去などの他のプロセスでは、より遅く、より制御された冷却速度が必要です。これは、炉を自然に冷却させるか、不活性ガスをゆっくりと制御された流れで導入することによって達成できます。

この冷却速度に対する正確な制御は、真空炉の主要な利点であり、幅広い冶金学的結果を可能にします。

トレードオフと制限の理解

真空炉工学は強力ですが、相反する要素のバランスを取る必要があります。これらのトレードオフを理解することが、あらゆるプロセスの最適化の鍵となります。

真空度 vs. コストと時間

より深い真空はより高い純度をもたらしますが、コストがかかります。超高真空レベルを達成するには、より強力で(高価な)ポンプと大幅に長い排気時間が必要になり、スループットが低下します。多くの用途では、中程度の真空で完全に十分です。

急冷速度 vs. 部品変形

積極的なガス急冷は最大限の硬度を達成するのに優れていますが、急激な温度変化は熱応力を引き起こす可能性があります。この応力は、複雑な部品や薄肉部品の変形や亀裂につながる可能性があります。急冷速度は部品の形状と慎重にバランスを取る必要があります。

ホットゾーン材料:純度 vs. 耐久性

「ホットゾーン」材料(発熱体と断熱材)の選択は重要なトレードオフです。黒鉛ベースのシステムは耐久性があり費用対効果が高いですが、特定の敏感な合金にとっては炭素汚染源となる可能性があります。オールメタルホットゾーン(モリブデンまたはタングステン)は極度の純度を提供しますが、より高価で壊れやすい場合があります。

目標に合った正しい選択をする

お客様の用途が、どの工学原則を優先すべきかを決定します。

- デリケートな材料(航空宇宙、医療)の最大純度が主な焦点の場合: 汚染のリスクを排除するために、高性能真空システムとオールメタルホットゾーンを優先します。

- 特定の機械的特性(工具の焼き入れ)の達成が主な焦点の場合: 加熱の均一性に対する正確な制御、そして最も重要なこととして、ガス急冷システムの速度と圧力を優先します。

- 大量生産、一般目的の熱処理が主な焦点の場合: 適切な真空レベル、迅速なサイクルタイム、および黒鉛ベースのホットゾーンの耐久性のバランスを取り、スループットとコスト効率を最大化します。

これらの核となる原則を理解することにより、単に真空炉を使用する段階を超えて、お客様の特定のニーズに合わせてプロセスを真に習得することができます。

要約表:

| 原則 | 主要コンポーネント | 目的 |

|---|---|---|

| 純度の達成 | 真空ポンプ、ゲージ、バルブ | 汚染を防ぐために大気ガスを除去する |

| 環境の封じ込め | 気密性チャンバー(例:ステンレス鋼) | 真空の完全性を維持し、プロセスを隔離する |

| 温度の制御 | 多ゾーン加熱、高品質の断熱材 | 均一な加熱とエネルギー効率を保証する |

| 微細構造の制御 | ガス急冷、制御された冷却速度 | 硬度などの最終的な材料特性を決定する |

精密に設計された真空炉で研究室の能力を高める準備はできていますか? KINTEKでは、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む最先端の高温ソリューションを提供するために、優れたR&Dと社内製造を活用しています。当社の強力なカスタム化能力により、航空宇宙、医療、工具焼き入れ、大量熱処理など、お客様固有の実験要件に正確に対応できます。 当社のオーダーメイドの炉ソリューションが、お客様の特定の目標に対して優れた純度、制御、効率をどのように提供できるかについて話し合うため、今すぐお問い合わせください!

ビジュアルガイド