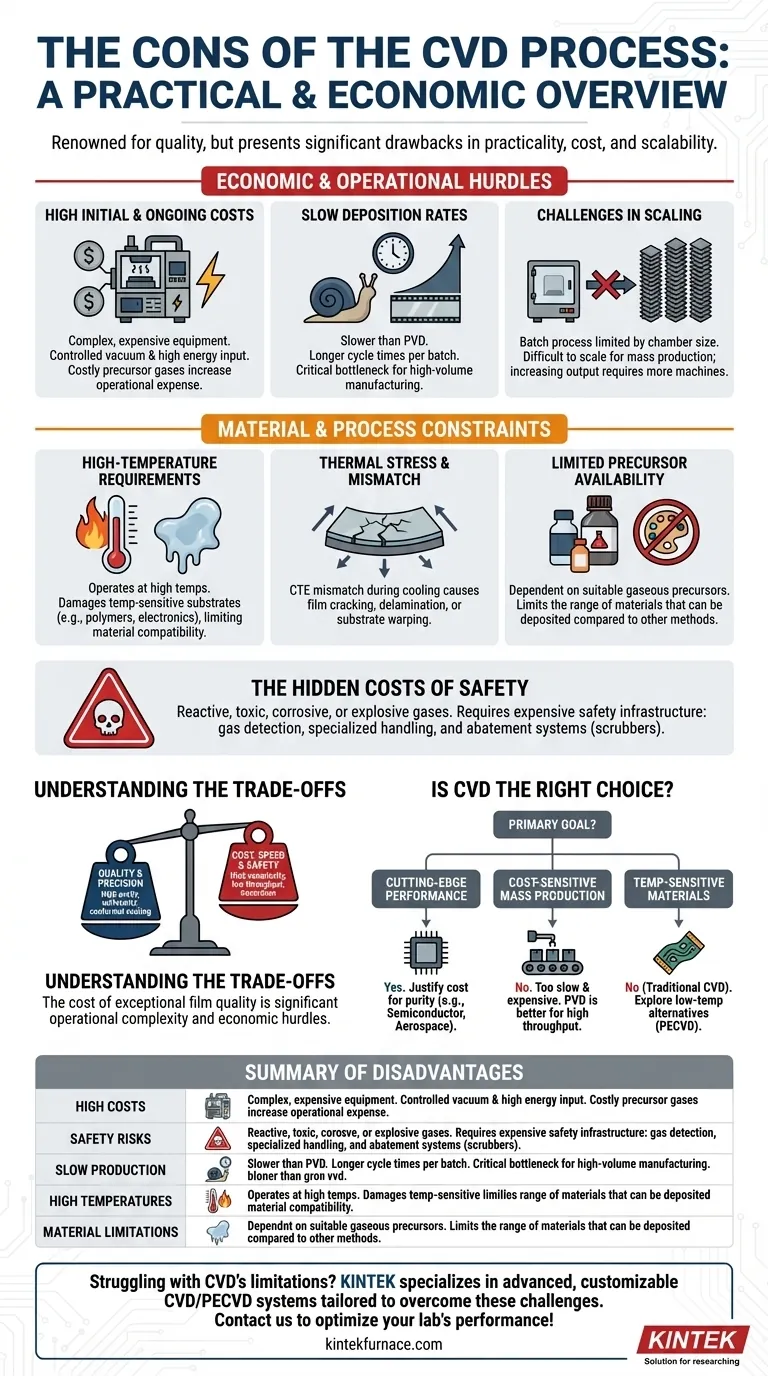

高品質な薄膜を製造することで知られているにもかかわらず、化学気相成長(CVD)プロセスには、実際的および経済的な重大な欠点があります。主なデメリットは、高額な運用コスト、潜在的に有毒または爆発性のある前駆体材料の使用、基板を損傷する可能性のある高温要件、そして生産速度とスケーラビリティにおける本質的な制限です。これらの要因により、普遍的に適用可能なプロセスというよりも、特殊なプロセスとなっています。

CVDの根本的な課題は、精度と実用性のトレードオフです。膜の品質と純度に対する卓越した制御を提供する一方で、これは運用上の複雑さ、安全上の考慮事項、および経済的障害というコストを伴い、多くの大量生産シナリオには不適切です。

経済的および運用上の課題

多くのエンジニアリングプロジェクトにとって、プロセスの実現可能性はコストとスループットにかかっています。CVDは、両方の分野でかなりの課題を提示します。

高額な初期費用と継続費用

CVDに必要な装置は複雑で高価です。厳密に制御された真空環境、正確なガス流量制御器、そして多大なエネルギー投入が必要であり、これらすべてが高い設備投資に貢献します。さらに、特に有機金属化合物などの一部の前駆体ガスは、高価な消耗品であり、1回の運転あたりの運用費用を押し上げます。

遅い成膜速度

物理気相成長(PVD)のような他の技術と比較して、CVDは一般的に膜の成長速度が遅いです。これは、各部品バッチのサイクル時間が長くなることに直接つながります。大量生産の場合、この低いスループットは重要なボトルネックとなり、単位あたりのコストを増加させ、リードタイムを延長する可能性があります。

生産拡大における課題

CVDは、基本的に反応チャンバーの物理的サイズによって制限されるバッチプロセスです。この制約により、一度にチャンバーに収まる部品の数しかコーティングできないため、真の大量生産のためにスケールアップすることは困難です。生産量を増やすには、単一の生産ラインの速度を上げるのではなく、より多くの機械を購入する必要があることがよくあります。

材料とプロセスの制約

経済面だけでなく、CVDプロセス自体の物理学と化学は、特定の用途において選択肢から除外される可能性のあるいくつかの重要な制限を課します。

高温要件

ほとんどの従来のCVDプロセスは、基板表面で化学反応が起こるのに必要な活性化エネルギーを提供するために、非常に高温で動作します。この熱は、ポリマー、プラスチック、または特定の電子部品などの熱に弱い基板を容易に損傷または変形させ、材料適合性を厳しく制限します。

熱応力と不整合

基板が熱に耐えられる場合でも、高温プロセスはかなりの応力を誘発する可能性があります。チャンバーが冷却されると、新しく堆積した膜と下地の基板は異なる速度で収縮します(熱膨張係数の違い)。この不整合は、膜の亀裂、剥離、または基板の反りを引き起こす可能性があります。

前駆体の入手可能性の制限

CVDプロセスは、ガス状で供給できる適切な前駆体化学物質の入手可能性に完全に依存しています。すべての材料が安定した効果的な前駆体ガスに容易かつ経済的に変換できるわけではないため、スパッタリングなどの他の方法と比較して、堆積できる材料の範囲が制限されます。

トレードオフの理解

CVDの欠点は単独で存在するものではなく、その主な利点との直接的なトレードオフです。このバランスを理解することが、情報に基づいた意思決定を行うための鍵となります。

品質 vs. コストと速度

エンジニアがCVDの高いコストと遅い速度を許容する理由は、非常に高純度で均一な、高密度な膜を製造できる能力にあります。他の方法では達成が難しい膜厚と組成の正確な制御を提供します。このプロセスは、多くの見通し線堆積技術ではできない、複雑な3D形状に等角にコーティングすることに優れています。

安全性の隠れたコスト

CVD前駆体ガスとその副生成物の反応性およびしばしば危険な性質を見過ごすことはできません。これらの物質は、有毒、腐食性、さらには爆発性である可能性があります。このリスクを管理するには、ガス検知システム、特殊な取り扱いプロトコル、排気を処理するためのアバートメントシステム(スクラバー)などの高価な安全インフラが必要です。これらはオプションの費用ではなく、重要な安全性および環境要件です。

CVDはあなたのアプリケーションに適した選択肢ですか?

成膜技術を選択するには、プロセスの能力をプロジェクトの主要な目標に合わせる必要があります。

- 最先端の性能が主な焦点である場合:CVDで達成可能な例外的な純度、均一性、および材料特性は、特に半導体、光学、航空宇宙アプリケーションにおいて、その高いコストと複雑さを正当化することがよくあります。

- コストに敏感な大量生産が主な焦点である場合:CVDの遅い成膜速度、バッチ処理の性質、および高い運用コストは、適していません。高いスループットには、通常、PVDなどの他の方法がより適しています。

- 熱に弱い材料のコーティングが主な焦点である場合:従来の高温CVDは不適切である可能性が高いです。低温代替法(PECVDなど)または全く異なる成膜技術を検討する必要があります。

最終的に、これらの制限を理解することが、特定のエンジニアリング目標に対して最も効果的かつ経済的な成膜技術を選択するための第一歩となります。

概要表:

| 短所 | 主要な詳細 |

|---|---|

| 高コスト | 高価な装置、高価な前駆体ガス、および高いエネルギー消費が運用費用を増加させます。 |

| 安全上のリスク | 有毒、腐食性、または爆発性のガスを使用するため、厳格な安全対策とインフラが必要です。 |

| 生産速度の遅さ | 遅い成膜速度とバッチ処理は、大量生産のスループットとスケーラビリティを制限します。 |

| 高温 | 熱に弱い基板を損傷したり、熱応力や膜の剥離を引き起こす可能性があります。 |

| 材料の制限 | 前駆体の入手可能性によって制限され、成膜できる材料の範囲が限定されます。 |

CVDの高コストと安全上の課題でお困りですか?KINTEKは、これらの制限を克服するために調整されたCVD/PECVDシステムを含む、高度な高温炉ソリューションを専門としています。卓越した研究開発と自社製造により、独自の実験ニーズに合わせて深いカスタマイズを提供し、効率と信頼性を確保します。今すぐお問い合わせください。当社のマッフル炉、チューブ炉、ロータリー炉、真空炉、雰囲気炉が、お客様のラボの性能をどのように最適化できるかをご相談ください!

ビジュアルガイド

関連製品

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 1700℃石英またはアルミナ管高温ラボ用管状炉