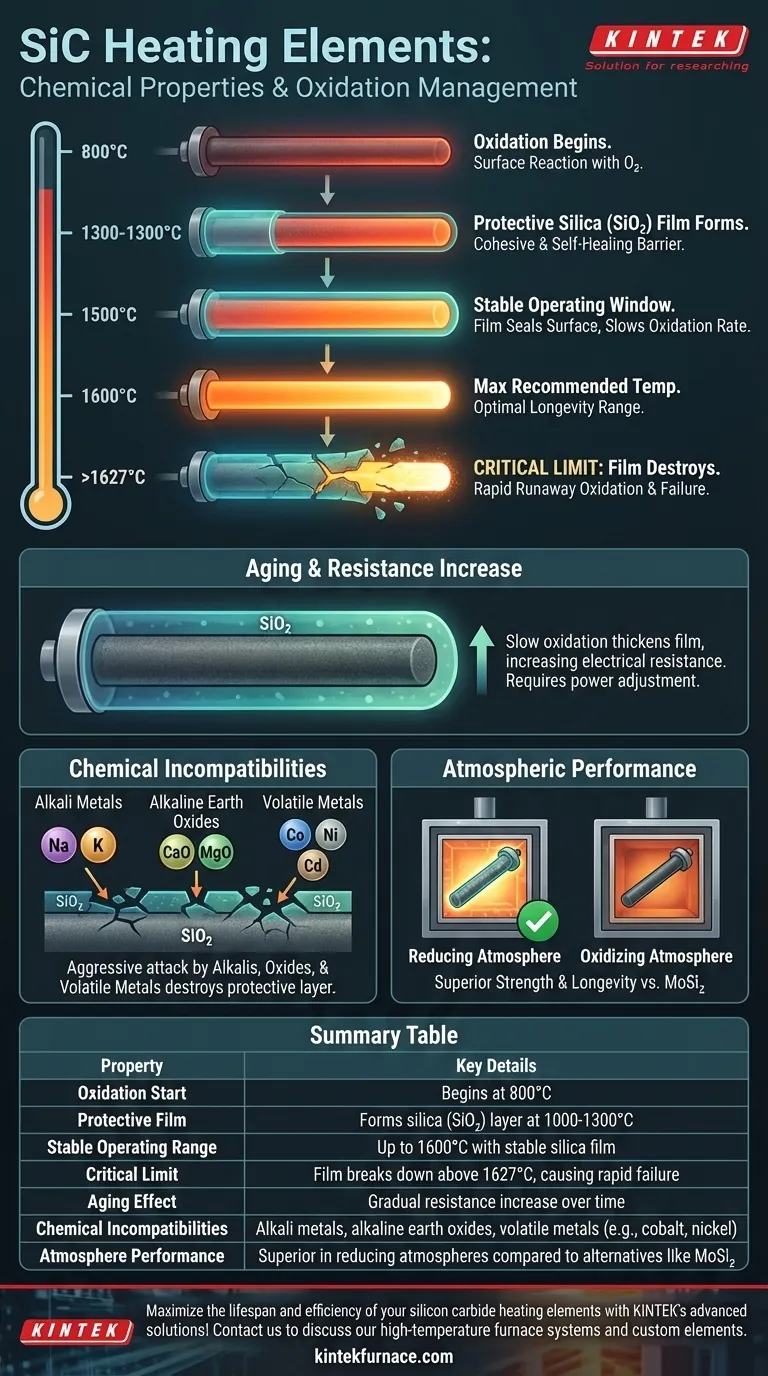

化学的特性に関して、炭化ケイ素(SiC)ヒーターは、保護的でありながら最終的には主要な故障メカニズムとなる、管理された酸化プロセスによって定義されます。酸化は800°Cで始まり、1500°C付近で安定する保護的なシリカ(SiO₂)層を形成します。しかし、この保護膜は1627°Cを超えると破壊され、急速な劣化と動作寿命の劇的な短縮につながります。

炭化ケイ素ヒーターの寿命は、熱に抵抗する能力ではなく、表面に保護的なシリカ膜を維持する能力によって決まります。この膜を維持するための温度と化学的閾値を理解することが、寿命を最大化する鍵となります。

酸化プロセス:両刃の剣としての保護

炭化ケイ素の高温での優れた性能は、酸化に対する免疫によるものではなく、むしろそれとの制御された反応によるものです。

初期酸化と膜形成

800°Cを超える温度では、炭化ケイ素素子の表面が大気中の酸素と反応し始めます。これが酸化プロセスの始まりです。

1000°Cから1300°Cの間で、この反応によりシリカ(SiO₂)ガラスの密着した自己修復層が形成されます。この膜は保護バリアとして機能し、下にあるSiC材料のさらなる、より積極的な酸化を防ぎます。

安定動作範囲

約1500°Cで、保護シリカ膜は非常に安定します。これにより素子表面が効果的に密閉され、酸化速度が管理可能なほど遅くなります。これが、SiC素子が数千時間にわたって高温で確実に動作できる理由です。

最大推奨動作温度は通常1600°C前後であり、この安定した領域内で動作します。

臨界温度限界

1627°C(2960°F)を超えると、保護シリカ膜が分解し破壊されます。

このバリアがないと、生の炭化ケイ素は雰囲気に直接さらされます。これにより、急速な劣化を引き起こし、素子を損傷させる暴走的な酸化が加速します。

長期使用と経年劣化の影響

理想的な条件下でも、素子の寿命を通じて緩やかな酸化が発生し、その特性に予測可能な変化をもたらします。

避けられない抵抗の増加

この緩やかで連続的な酸化は、シリカ層を徐々に厚くし、素子の結晶構造を変化させます。主な結果は、時間の経過とともに電気抵抗が徐々に増加することです。

経年劣化として知られるこの現象は、素子のライフサイクルにおける正常な部分です。所望の熱出力を維持するためには、より高い電圧を供給できる電源が必要になります。

化学的不適合性の理解

温度以外にも、特定の化学物質が炭化ケイ素素子またはその保護膜を攻撃し、寿命を劇的に短縮する可能性があります。

アルカリ汚染の脅威

アルカリ金属およびアルカリ土類酸化物は、SiC素子に対して非常に腐食性が高いです。約1300°Cの温度で、これらの化合物はシリカ膜と反応してケイ酸塩を形成します。

この化学的攻撃は保護層を破壊し、ヒーターの効率と構造的完全性を著しく低下させる可能性があります。

金属による腐食

特定の溶融金属とその蒸気も深刻な腐食を引き起こす可能性があります。コバルト、ニッケル、カドミウムなどの揮発性金属を含むプロセス雰囲気は、高温で素子を攻撃し、急速な劣化につながります。

異なる雰囲気での性能

二ケイ化モリブデン(MoSi₂)などの他の高温素子と比較して、SiC素子は還元雰囲気において優れた強度と長寿命を示します。これにより、酸素が意図的に制限されている特定の化学プロセスにおいて、より良い選択肢となります。

寿命を最大化するための素子の運転

これらの化学的特性を実践に移すことで、経年劣化プロセスを制御し、早期の故障を防ぐことができます。

- 長寿命と安定性を最優先する場合:シリカ膜の完全性と保護品質を維持するために、一貫して1500°C未満で動作させてください。

- ピーク温度で動作する必要がある場合:1600°Cを超える動作は経年劣化を著しく加速させること、および1627°Cを超える動作は壊滅的な故障のリスクがあることを認識してください。

- 化学薬品を含むプロセスの場合:化学的腐食を防ぐため、炉内雰囲気が徹底的に清浄であり、アルカリ化合物や揮発性金属が含まれていないことを確認してください。

これらの化学的境界を理解し尊重することにより、炭化ケイ素ヒーターの信頼性の高い長期的な性能を確保できます。

要約表:

| 特性 | 主な詳細 |

|---|---|

| 酸化開始 | 800°Cで開始 |

| 保護膜 | 1000-1300°Cでシリカ(SiO₂)層を形成 |

| 安定動作範囲 | シリカ膜が安定している場合、最大1600°C |

| 臨界限界 | 1627°Cを超えると膜が破壊され、急速に故障 |

| 経年劣化の影響 | 時間の経過とともに抵抗が徐々に増加 |

| 化学的不適合性 | アルカリ金属、アルカリ土類酸化物、揮発性金属(例:コバルト、ニッケル) |

| 雰囲気性能 | MoSi₂などの代替品と比較して、還元雰囲気で優れている |

KINTEKの先進的なソリューションで、炭化ケイ素ヒーターの寿命と効率を最大化しましょう!優れた研究開発と社内製造を活用し、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムを含む高温炉システムを多様な研究所に提供しています。当社の深いカスタマイズ能力により、お客様固有の実験ニーズとの正確な整合性が保証され、酸化の落とし穴や化学的不適合性を回避するのに役立ちます。当社のオーダーメイドのヒーターがラボの性能と信頼性をどのように向上させるかについて、今すぐお問い合わせください!

ビジュアルガイド