接合プロセスを選択する際、真空ろう付けと溶接の主な違いは、単なる技術ではなく、基材をどのように扱うかという根本的な哲学にあります。溶接は部品を溶かして結合させますが、真空ろう付けはより低い温度でろう材を使用して部品を接合し、部品の完全性を維持します。これにより、優れた寸法安定性、異種材料の接合能力、および歪みのない手つかずのきれいな接合部が実現します。

真空ろう付けと溶接のどちらを選択するかは、どちらが「より優れているか」ではなく、どのプロセスがコンポーネントの本質的な特性を最もよく保持するかによります。溶接は部品の構造を変形させて結合させますが、真空ろう付けは妥協することなく部品を接合し、元の強度と寸法を維持します。

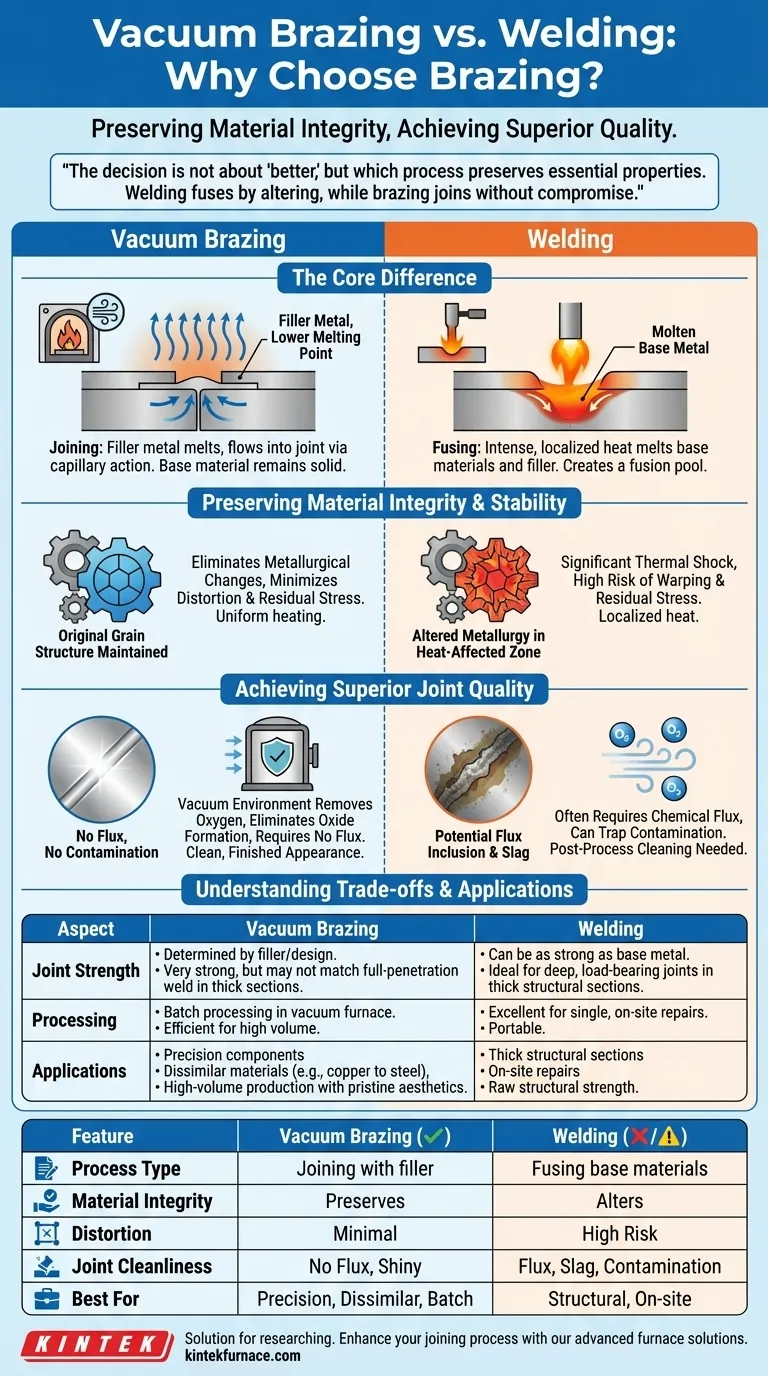

核心的な違い:接合 vs. 溶融

この比較の中心は、各プロセスがどのように結合を達成するかです。この違いを理解することが、アプリケーションに適した方法を選択するための鍵となります。

真空ろう付けの仕組み

真空ろう付けは、基材よりも融点の低いろう材を使用して接合部を作成するプロセスです。部品を組み立て、ろう材を塗布し、アセンブリ全体を真空炉内で均一に加熱します。真空は酸化を防ぎ、ろう材が溶けて毛細管現象により接合部に流れ込み、冷却時に強くきれいな結合を形成します。

溶接の仕組み

対照的に、溶接は、親材料自体の端を溶かすために、しばしば溶加材とともに、強烈な局所的な熱を使用します。この溶けた金属プールが凝固して接合部を形成します。このプロセスは、熱影響ゾーンで基材の冶金学的性質を根本的に変化させます。

材料の完全性と安定性の維持

真空ろう付けの最大の利点は、その穏やかで制御された性質にあり、接合される部品を保護します。

冶金学的変化の排除

真空ろう付けは基材の融点以下で行われるため、その固有の特性を変化させません。親コンポーネントの結晶粒構造、硬度、強度は変化しないままであり、これは精密設計された部品や熱処理された部品にとって極めて重要です。

歪みと残留応力の最小化

炉内のゆっくりとした均一な加熱と冷却は、熱衝撃と残留応力を最小限に抑えます。これにより、溶接の強烈な局所的な熱に伴う一般的な反りや歪みが防止され、最終アセンブリの高い寸法精度が保証されます。

優れた接合品質の実現

接合部が作られる環境は、その最終的な品質と外観に大きな影響を与えます。

真空環境の役割

真空は究極の保護シールドとして機能します。酸素やその他の大気汚染物質を除去することで、金属表面への酸化物の形成を防ぎます。これにより、ろう材が母材とクリーンかつ効果的に結合することが保証されます。

フラックス不要、汚染なし

従来のろう付けや溶接では、表面を洗浄し酸化を防ぐために化学フラックスが必要となることがよくありました。このフラックスが接合部に閉じ込められ、腐食や潜在的な故障の原因となることがあります。真空ろう付けはフラックスを必要とせず、このリスクを完全に排除し、後処理の洗浄の必要がなくなります。

クリーンで仕上がりの良い外観

部品は真空炉から取り出されると、明るく光沢のある、きれいな接合部を備えています。除去すべきスラグ、スパッタ、変色がなく、後処理の労力とコストを大幅に削減します。

トレードオフの理解

普遍的に優れたプロセスはありません。トレードオフを認識することは、情報に基づいた意思決定を行うために不可欠です。

接合強度と設計

適切に実行された溶接は、母材自体と同じくらい強い接合部を作成できます。ろう付け接合の強度は、ろう材と接合部の設計(特に、ギャップ許容差と表面積)によって決まります。非常に強いものの、厚い構造用途における完全溶け込み溶接の究極の強度には及ばない場合があります。

設備とバッチ処理

真空炉は多額の設備投資であり、バッチ処理に最適です。これは大量生産には非常に効率的ですが、ポータブル溶接機が優れている単一のオンサイト修理には実用的ではありません。

プロセスの組み合わせ

真空ろう付けの重要な効率性は、複数の熱プロセスを組み合わせる能力です。ろう付け、熱処理、時効硬化をすべて単一の自動炉サイクルで実行することが可能であり、生産環境で膨大な時間とエネルギーを節約できます。

アプリケーションに適した選択

プロジェクトの譲れない要件に基づいてプロセスを選択してください。

- 精度とデリケートな部品に重点を置く場合: 真空ろう付けは、寸法安定性を維持し、材料の損傷を防ぐための決定的な選択肢です。

- 異種材料(銅と鋼、または金属とセラミックなど)の接合に重点を置く場合: 真空ろう付けは、最も信頼性が高く効果的な方法の1つです。

- 厚い断面の構造強度に重点を置く場合: 溶接は、深く耐荷重性のある接合部を作成するための、より直接的で費用対効果の高いソリューションとなることがよくあります。

- 美しい外観と大量生産に重点を置く場合: 真空ろう付けの効率性と清潔さは、再現性のある、高品質の部品を製造するのに理想的です。

これらの核心的な原則を理解することで、設計の完全性と意図を保護する接合方法を自信を持って選択できます。

サマリーテーブル:

| 側面 | 真空ろう付け | 溶接 |

|---|---|---|

| プロセスタイプ | 母材の融点以下のろう材による接合 | 母材を溶融させることによる融着 |

| 材料の完全性 | 結晶粒構造と特性を保持 | 熱影響ゾーンで冶金学的変化を引き起こす |

| 歪み | 均一な加熱のため最小限 | 反りや残留応力のリスクが高い |

| 接合部の清浄度 | フラックス不要、酸化なし、光沢のある仕上がり | フラックスが必要な場合があり、スラグや汚染につながる可能性がある |

| 適切な用途 | 精密部品、異種材料、大量生産 | 厚い構造部材、現場修理 |

精度と信頼性で接合プロセスを強化する準備はできていますか? KINTEKでは、優れたR&Dと社内製造を活用し、お客様のラボに合わせて調整された高度な高温炉ソリューションを提供しています。マッフル炉、チューブ炉、ロータリー炉、真空炉・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、独自の実験ニーズに正確に対応するための強力な深層カスタマイズ機能によって補完されています。デリケートな部品を扱う場合でも、異種材料を扱う場合でも、当社の真空ろう付けソリューションは優れた接合品質と効率を保証します。今すぐお問い合わせください。お客様のプロジェクトをどのようにサポートし、最適な結果を提供できるかをご相談ください!

ビジュアルガイド