技術的な観点から言えば、表面品質における真空熱処理の主な利点は、酸化や脱炭のような表面反応を完全に防ぐことができる点にあります。ほぼ完全な真空中で部品を処理することで、材料が大気中の酸素や他の反応性ガスと接触することがなくなります。これにより、部品は炉から取り出された時点で明るく、きれいで、変化のない表面を保ち、多くの場合、費用と時間のかかる後処理の洗浄や機械加工が不要になります。

核となる洞察は、手つかずの表面が単なる美的利点ではないということです。それは優れた冶金学的制御の直接的な指標です。あらゆる大気の影響を排除することで、真空処理は材料の意図された特性が完全に実現され、外部からの損害を受けることなく強化されることを保証します。

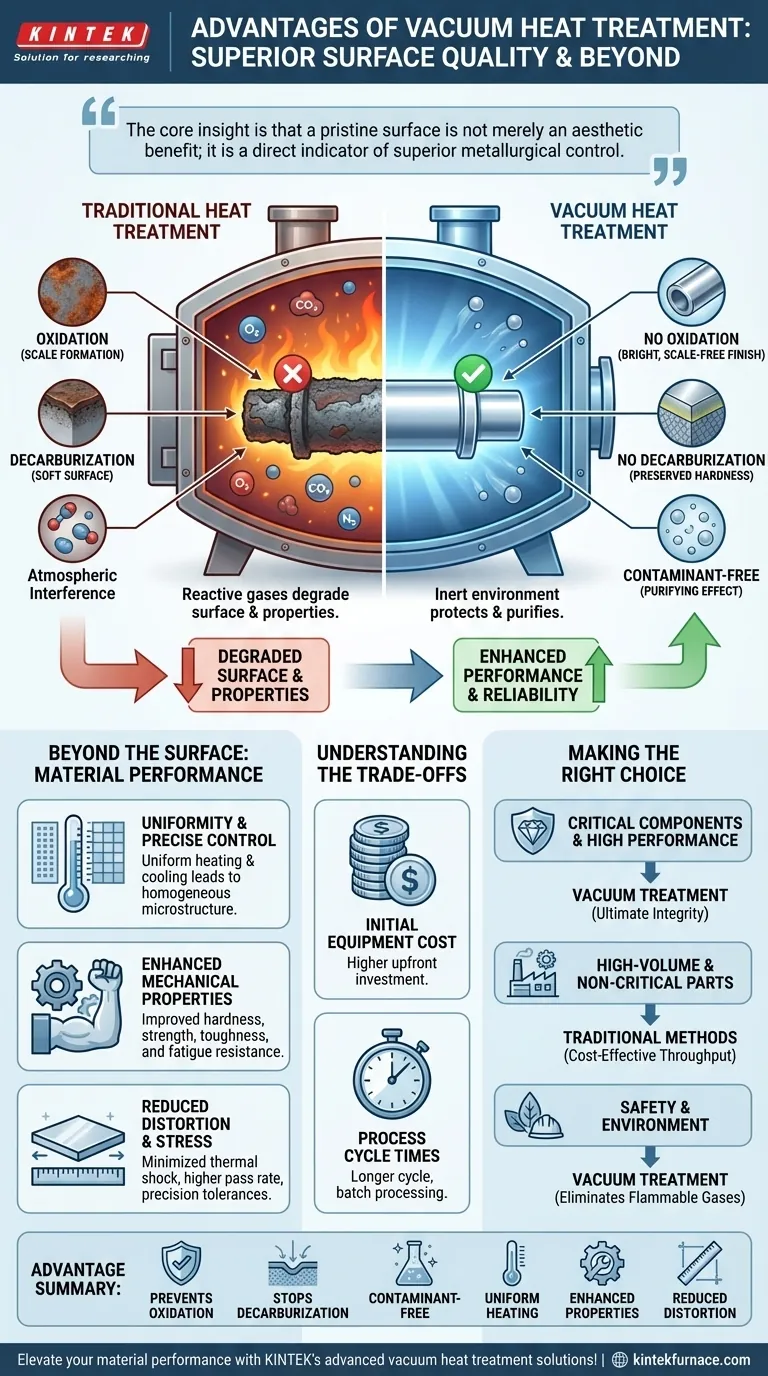

根本的な利点:大気干渉の排除

真空熱処理の決定的な特徴は、大気を取り除くことです。これは、多くの伝統的な方法における表面劣化の根本的な原因です。これにより、非常に純粋な処理環境が生まれます。

酸化の防止

従来の炉では、周囲の酸素が高温の金属表面と反応し、酸化膜を形成します。この膜は仕上げを劣化させ、寸法精度を低下させ、焼入れ時の軟点やひび割れなどの性能問題を引き起こす可能性もあります。

真空熱処理は酸素を物理的に除去し、この反応を完全に防ぎます。その結果、明るく、スケールのない表面が得られ、元の金属の光沢と精度が維持されます。

脱炭の阻止

脱炭とは、高温で鋼合金の表面層から炭素が失われる現象です。このプロセスは表面を軟化させ、耐摩耗性と疲労寿命を低下させ、多くの部品にとって重大な破損原因となります。

真空環境は不活性であり、鋼から炭素と反応して引き出す分子が存在しません。これにより、材料表面の設計された硬度が維持され、性能特性が保たれます。

汚染のない仕上げの実現

酸素だけでなく、真空は他の潜在的な汚染物質も除去します。このプロセスには、材料自体から水素のような捕捉されたガスを引き出す精製効果もあり、水素脆化のような問題を防ぐのに役立ちます。

これにより、高価で可燃性があり、独自の汚染リスクを伴う保護ガス雰囲気(水素やアルゴンなど)が不要になります。部品は清潔で脱ガスされ、すぐに使用できる状態で取り出されます。

表面を超えて:材料性能への影響

真空環境が提供する制御は、材料の深部にまで及び、機械的特性と部品の信頼性を大幅に向上させます。

均一性と精密な制御

真空炉は、非常に精密な温度制御と均一な加熱を可能にします。大気が循環しないため、熱は主に放射によって伝達され、これは非常に一貫しています。

この均一な加熱と制御された冷却により、部品全体にわたってより均質な微細構造が形成され、予測可能で再現性のある材料特性が得られます。

強化された機械的特性

表面劣化を防ぎ、均一な内部構造を確保することで、真空処理は材料がその潜在能力を最大限に発揮できるようにします。

これにより、硬度、強度、靭性、疲労抵抗において測定可能な改善が定常的に得られます。このプロセスは、材料固有の特性を保護するだけでなく、強化します。

歪みと熱応力の低減

真空炉で可能な高度に制御された冷却サイクルは、部品の反りやひび割れの原因となる熱衝撃を最小限に抑えます。これは、複雑な形状や高精度部品にとって非常に重要です。

その結果、歪みによる材料の損失が少なくなり、合格率が向上し、意図した形状と公差を維持する最終製品が得られます。

トレードオフを理解する

強力であるにもかかわらず、真空熱処理は万能な解決策ではありません。その特定のトレードオフを認識することが、情報に基づいた決定を下す鍵となります。

初期設備コスト

真空炉は複雑なシステムであり、多くの従来の雰囲気炉と比較してかなりの設備投資が必要です。初期費用は大きな検討事項となり得ます。

処理サイクル時間

熱効率は高いですが、全体のサイクル時間は長くなる可能性があります。加熱サイクルを開始する前に、チャンバーを必要な真空レベルまで排気するのに時間が必要です。非常に大量の連続生産の場合、このバッチ式処理がボトルネックになる可能性があります。

適合性と用途

真空処理の利点は、性能、純度、表面完全性が不可欠な高価値材料や部品で最も顕著です。簡単な酸化膜が許容されるか、容易に除去できる低コストの大量処理部品の場合、より安価な従来の方法が経済的である可能性があります。

アプリケーションに最適な選択をする

真空熱処理と従来の熱処理のどちらを選択するかは、プロジェクトの具体的な優先事項と処理される部品の価値に完全に依存します。

- 究極の表面完全性と材料性能に重点を置く場合:真空処理は決定的な選択肢です。表面劣化を排除し、重要な部品に対して比類のないプロセス制御を提供します。

- 非重要部品の大量生産に重点を置く場合:従来の雰囲気制御炉は、何らかの後処理仕上げが許容できる場合、より費用対効果の高い処理能力を提供する可能性があります。

- 運用上の安全性と環境への影響に重点を置く場合:真空熱処理は、可燃性プロセスガスや汚染物質を排除することで、明確な利点を提供します。

最終的に、これらの核心原則を理解することで、部品の価値を最大限に保護し、向上させるプロセスを選択できるようになります。

要約表:

| 利点 | 説明 |

|---|---|

| 酸化防止 | 酸素を除去して表面スケールを排除し、明るくクリーンな仕上がりを保証します。 |

| 脱炭阻止 | 炭素含有量を維持し、硬度と耐摩耗性を保ちます。 |

| 汚染のない仕上げ | 水素などのガスを除去し、脆化や汚染のリスクを低減します。 |

| 均一な加熱 | 放射線を利用して精密な温度制御と均質な微細構造を実現します。 |

| 強化された機械的特性 | 硬度、強度、靭性、疲労抵抗を向上させます。 |

| 歪みの低減 | 制御された冷却サイクルにより、反りやひび割れを最小限に抑えます。 |

KINTEKの高度な真空熱処理ソリューションで、材料性能を向上させましょう!卓越した研究開発と自社製造を活用し、KINTEKはマッフル炉、管状炉、回転炉、真空炉・雰囲気炉、CVD/PECVDシステムなどの高温炉システムを多様な研究室に提供しています。当社の強力な深部カスタマイズ能力により、お客様固有の実験ニーズに正確に対応し、重要な部品に優れた表面品質と強化された耐久性を提供します。今すぐお問い合わせください。当社のオーダーメイドソリューションがお客様の熱処理プロセスを最適化し、プロジェクトの革新をどのように推進できるかについてご相談ください!

ビジュアルガイド