真空ろう付けの主な利点は、非常にクリーンで強く、応力のない接合部を生成できることです。これは、高真空炉内で接合プロセスを実行することで達成されます。高真空炉は、酸素や窒素などの大気ガスを除去し、これらのガスがなければ金属を汚染してしまいます。その結果、他の接合方法では達成できない特性を持つ、優れた冶金学的接合部が生まれます。

真空ろう付けの真の価値は、単にクリーンな接合部だけにとどまらず、その比類のないプロセス制御にあります。大気中の変数を排除し、温度を正確に管理することで、母材の構造的および冶金学的完全性を維持し、故障が許されない高性能コンポーネントにとって決定的な選択肢となります。

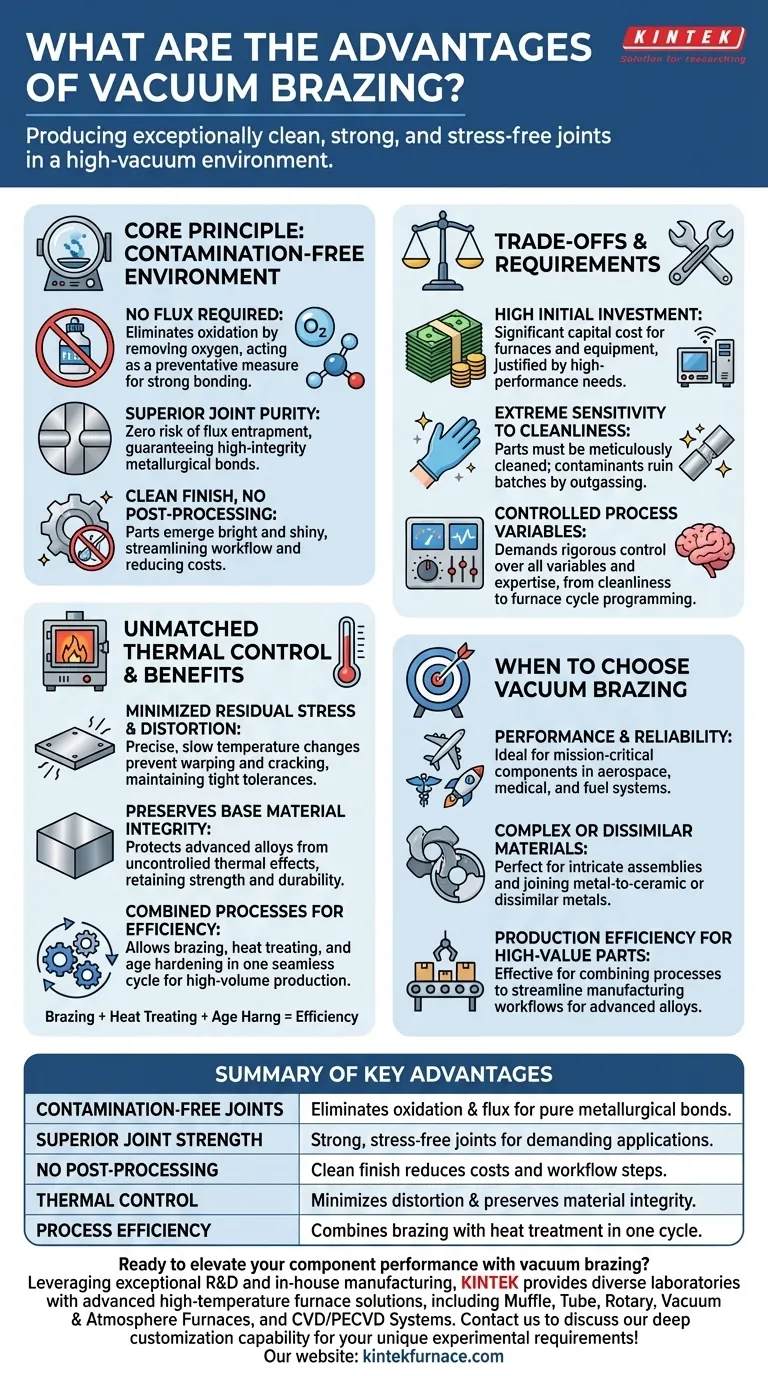

核心原理:汚染のない環境

真空ろう付けの最も特徴的な点は、それが起こる環境です。大気を除去することで、プロセスは金属が相互作用する方法を根本的に変化させ、いくつかの重要な利点をもたらします。

フラックスなしで酸化を排除

従来のろう付け作業では、加熱中に表面を清掃し、酸化物の形成を防ぐために、フラックスと呼ばれる化学薬品が必要です。真空炉ではこれが不要になります。

酸素を除去することで、真空自体が酸化に対する予防策として機能します。これにより、フィラーメタルが母材の表面を適切に濡らし、強力な結合を形成することが保証されます。

優れた接合部純度の実現

フラックスを使用しないため、フラックスの閉じ込めのリスクはゼロです。閉じ込められたフラックスは、最終的な接合部内で腐食の原因となったり、構造的な弱点となったりする可能性があります。

フラックスがないことで、フィラーと母材の間に純粋で高品位な冶金学的結合が保証されます。これは、油圧システムや燃料システムなどの厳しい環境で使用されるコンポーネントにとって極めて重要な要素です。

後処理不要のクリーンな仕上がり

酸化を防ぐ直接的な結果として、完成品は炉から明るく光沢があり、クリーンな状態で出てきます。

これにより、費用と時間がかかるろう付け後の洗浄作業が不要になることが多く、製造ワークフロー全体が合理化され、全体的なコストが削減されます。

比類のない熱制御とその利点

真空炉は、高度に制御された均一な加熱環境を提供します。この精度は、最終的なアセンブリの機械的特性に大きな利点をもたらします。

残留応力と歪みの最小化

真空炉内の加熱および冷却速度は、正確にプログラムできます。これにより、アセンブリ全体でゆっくりと均一な温度変化が可能になります。

この穏やかな熱サイクルは、反り、歪み、またはひび割れを引き起こす内部応力を最小限に抑え、最終部品が設計された形状と厳しい公差を維持することを保証します。

母材の完全性の保持

ガスタービンや航空宇宙で使用されるような多くの高性能合金は、熱の影響に非常に敏感です。制御されていない加熱は、慎重に設計された冶金学的特性を変化させる可能性があります。

真空ろう付けは、これらの先進材料の完全性を保護し、接合プロセスが完了した後も強度と耐久性を維持することを保証します。

最大限の効率のためのプロセスの組み合わせ

真空炉は単なるろう付けツールではありません。熱処理ユニットでもあります。これにより、単一サイクルで複数の処理を実行できます。

ろう付け、熱処理、時効硬化などのプロセスを1つのシームレスな操作に組み合わせることができます。この統合により、時間、エネルギー、取り扱いが大幅に節約され、大量生産において非常に効率的です。

トレードオフと要件の理解

利点は大きいものの、真空ろう付けは特定の要件を伴う高度に技術的なプロセスであり、すべての用途に適しているわけではありません。

高い初期投資

真空炉とその補助設備は、多大な設備投資を要します。このプロセスは通常、必要な性能と信頼性によってコストが正当化される高価値コンポーネントに採用されます。

清浄度への極度の感度

プロセスの最大の強みは、厳格な要件でもあります。ろう付けされる部品は、炉に入れる前に細心の注意を払って清掃する必要があります。油、グリース、その他の汚染物質は真空中でガスを放出し、バッチ全体を台無しにする可能性があります。

制御されたプロセス変数

真空ろう付けの成功は、組み立て室や積載ツールの清浄度から炉サイクルの正確なプログラミングまで、あらゆる変数の厳格な制御にかかっています。専門知識と規律が求められるプロセスです。

真空ろう付けを選択すべきとき

真空ろう付けの使用を選択するかどうかは、コンポーネントと材料の特定の要件によって決めるべきです。

- 性能と信頼性が最優先の場合:航空宇宙、医療、または燃料システムなどのミッションクリティカルなコンポーネントで、接合部の故障が壊滅的である場合、真空ろう付けは理想的な選択肢です。

- 複雑な材料や異種材料の接合が最優先の場合:溶接できない複雑なアセンブリ、異種金属、または金属とセラミックのコンポーネントを接合する必要がある場合は、真空ろう付けを選択してください。

- 高価値部品の生産効率が最優先の場合:ろう付けと必要な熱処理サイクルを組み合わせることができ、先進合金の製造ワークフローを合理化できる場合、真空ろう付けは非常に効果的です。

最終的に、真空ろう付けを選択するということは、何よりも冶金学的完全性とプロセス制御を優先するという決定です。

要約表:

| 利点 | 説明 |

|---|---|

| 汚染のない接合部 | 酸化とフラックスを排除し、純粋な冶金学的結合を保証します。 |

| 優れた接合強度 | 要求の厳しい用途に理想的な、強く、応力のない接合部を生成します。 |

| 後処理不要 | 部品は清潔で光沢のある状態で完成し、コストとワークフローのステップを削減します。 |

| 熱制御 | 歪みを最小限に抑え、母材の完全性を維持します。 |

| プロセス効率 | ろう付けと熱処理を1つのサイクルで組み合わせることができます。 |

真空ろう付けで部品の性能を向上させる準備はできていますか?卓越した研究開発と自社製造を活かし、KINTEKは多様な研究室に高度な高温炉ソリューションを提供しています。マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、独自の実験要件を正確に満たすための強力な詳細なカスタマイズ能力によって補完されています。今すぐお問い合わせください。当社のオーダーメイドソリューションがお客様の信頼性と効率をいかに向上させることができるかについてご相談ください!

ビジュアルガイド